Виготовлення адитивами з цирконієвої кераміки у 2025 році: звільнення наступного покоління продуктивності та розширення ринку. Дослідіть, як передовий 3D-друк трансформує галузі високої точності протягом наступних п’яти років.

- Виконавче резюме: ключові тенденції та драйвери ринку у 2025 році

- Розмір ринку, темп зростання та прогнози до 2030 року

- Технологічні інновації у 3D-друці цирконієвої кераміки

- Конкурентне середовище: провідні гравці та стратегічні ініціативи

- Застосування в медичних, аерокосмічних та промислових секторах

- Динаміка постачання та отримання сировини

- Регуляторне середовище та галузеві стандарти

- Виклики: технічні бар’єри та перешкоди для впровадження

- Стійкість та вплив на навколишнє середовище

- Перспективи на майбутнє: можливості та стратегічні рекомендації

- Джерела та посилання

Виконавче резюме: ключові тенденції та драйвери ринку у 2025 році

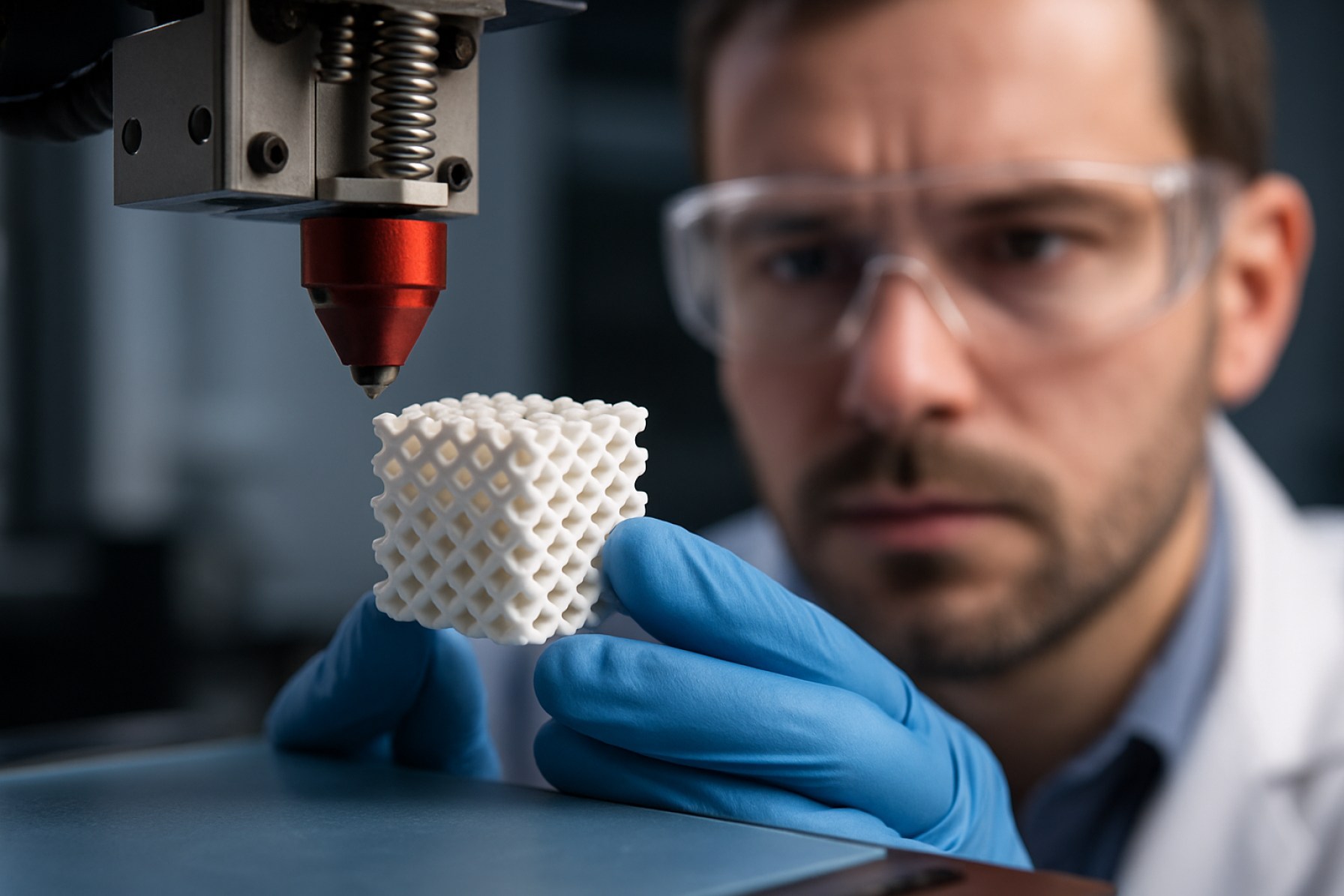

Виготовлення адитивами з цирконієвої кераміки (AM) готове до значного зростання у 2025 році, завдяки досягненням у матеріалознавстві, оптимізації процесів та розширенню промислового впровадження. Цирконія, відома своєю винятковою механічною міцністю, стійкістю до тріщин та біосумісністю, дедалі частіше використовується в таких секторах, як стоматологія, медицина, аерокосмічна промисловість та електроніка. Злиття цих властивостей зі свободою дизайну AM дозволяє виготовляти складні, високопродуктивні компоненти, які раніше були недоступні за традиційними методами виробництва.

Ключовими тенденціями у 2025 році є дорослішання процесів AM на основі порошків та суспензій, таких як стереолітографія (SLA), цифрова обробка світлом (DLP) та зв’язувальне друкування, спеціально розроблених для цирконієвої кераміки. Провідні виробники, такі як 3D Systems та Lithoz GmbH, розширили свої портфелі, включивши спеціалізовані принтери та матеріали, що відповідають цирконії, підтримуючи як прототипування, так і виробництво кінцевих частин. Lithoz GmbH, наприклад, повідомила про збільшення попиту на свою технологію LCM (виготовлення кераміки на основі літографії), яка дозволяє виготовляти щільні, високоточні частини з цирконії для стоматологічних та промислових застосувань.

Стоматологічний сектор залишається основним драйвером, оскільки AM з цирконії дозволяє швидке, індивідуалізоване виробництво коронок, містків та імплантів. Компанії, такі як CeramTec та 3DCeram, активно розробляють рішення для задоволення строгих вимог стоматологічних відновлень, включаючи прозорість та біосумісність. Паралельно, медична промисловість використовує біоінертність цирконії для ортопедичних та хірургічних компонентів, тривають співпраці між постачальниками AM-систем та виробниками медичних виробів.

Аерокосмічна промисловість та електроніка стають сегментами високого зростання, оскільки теплові та електричні ізоляційні властивості цирконії використовуються для легких, складних геометрій у компонентах двигунів та електронних підкладках. CeramTec та 3DCeram є одними з компаній, які розширюють свої пропозиції для цих застосувань, зосереджуючи увагу на масштабованості та повторюваності.

Дивлячись вперед, перспективи виготовлення адитивами з цирконієвої кераміки є міцними. Очікується, що постійні НДР покращать формулювання матеріалів, надійність процесів та техніки постобробки, знизять витрати і розширять впровадження. Стратегічні партнерства між постачальниками технологій AM та кінцевими користувачами, ймовірно, пришвидшать процеси кваліфікації та сертифікації, особливо у регульованих галузях. В результаті, AM з цирконієвої кераміки готовий перейти з нішевого прототипування до основного виробництва в декількох секторах у найближчі роки.

Розмір ринку, темп зростання та прогнози до 2030 року

Глобальний ринок виготовлення адитивами з цирконієвої кераміки (AM) переживає стійке зростання, викликане зростанням попиту на високопродуктивні кераміки в таких секторах, як стоматологія, медицина, електроніка та аерокосмічна промисловість. Станом на 2025 рік ринок характеризується сплеском впровадження передових технологій AM — таких як стереолітографія (SLA), цифрова обробка світлом (DLP) та зв’язувальне друкування, здатними обробляти цирконієві порошки та суспензії для створення складних, високоточних компонентів. Провідні виробники та постачальники технологій, включаючи 3D Systems, XJet та Lithoz, розширили свої портфелі, включивши рішення AM, що відповідають цирконії, що відображає зростаюче значення матеріалу в адитивному виробництві.

Останні роки стали свідками помітного зростання встановленої бази AM-систем, сумісних з цирконією, особливо в Європі та Азійсько-Тихоокеанському регіоні, де виробництво стоматологічних та медичних виробів є ключовим драйвером. Наприклад, Lithoz повідомила про значне зростання розгортання своїх систем LCM (виготовлення кераміки на основі літографії) для стоматологічних застосувань з цирконії, у той час як XJet продовжує розширювати свою глобальну клієнтську базу для своєї технології NanoParticle Jetting, яка дозволяє виробництво щільних, високочистих частин з цирконії. 3D Systems також оголосила про нові партнерства та випуски матеріалів для стоматологічних та промислових секторів, що подальше прискорює проникнення на ринок.

Дані ринку від галузевих джерел та розкриттів компаній вказують на те, що сегмент AM з цирконієвої кераміки очікує досягнення середньорічного темпу зростання (CAGR), що перевищує 20% до 2030 року, випереджаючи ширший ринок AM кераміки. Це зростання підкріплено постійними досягненнями у формулюваннях матеріалів, апаратному забезпеченні принтерів та методах постобробки, які знижують витрати та підвищують якість частин. Стоматологічний сектор залишається найбільшим кінцевим користувачем, з коронками, містками та імплантами з цирконії, виробленими за допомогою AM, що отримали регуляторне визнання та комерційне прийняття. Крім того, електронна та аерокосмічна промисловість починають впроваджувати AM з цирконії для спеціалізованих компонентів, які потребують виняткових теплових та механічних властивостей.

На перспективу до 2030 року прогнози для виготовлення адитивами з цирконієвої кераміки є дуже позитивними. Ключові гравці, такі як Lithoz, XJet та 3D Systems, повинні продовжувати сприяти інноваціям, тоді як нові учасники та співпраці, ймовірно, виникнуть у міру зрілості технології. Очікується, що ринок виграє від подальшої інтеграції в цифрові виробничі робочі процеси, зростаючої автоматизації та розробки багатоматеріальних AM-систем, що позиціонують цирконієву кераміку як наріжний камінь рішень адитивного виробництва наступного покоління.

Технологічні інновації у 3D-друці цирконієвої кераміки

Виготовлення адитивами цирконієвої кераміки (AM) швидко розвивається завдяки технологічним досягненням, оскільки сектор вступає у 2025 рік, викликане попитом на високопродуктивні кераміки в медичних, стоматологічних та промислових застосуваннях. Виняткова механічна міцність, біосумісність та термічна стабільність цирконії роблять її перевагою для 3D-друку складних, високоточних компонентів.

Однією з найзначніших інновацій є вдосконалення процесів фотополімеризації у ваннах та зв’язувального друку, спеціально адаптованих до цирконії. Компанії, такі як Lithoz GmbH, стали піонерами у технології LCM (виготовлення кераміки на основі літографії), яка дозволяє виробництво щільних, високої роздільної здатності частин з цирконії з складними геометріями. Їхні системи широко впроваджуються у виробництві стоматологічних та медичних виробів, де точність та властивості матеріалів є критично важливими. Також, 3DCeram вдосконалила стереолітографію (SLA) для технічних керамік, пропонуючи комплексні рішення для промислового виробництва частин з цирконії.

Розробка матеріалів є ще одною ключовою областю. CeramTec, світовий лідер у галузі передових керамік, розширила свій портфель, щоб включити цирконієві порошки та наповнювачі, оптимізовані для адитивного виробництва, підтримуючи як прототипування, так і виробництво кінцевих частин. Експертиза компанії в науці про керамічні матеріали допомагає вирішувати такі проблеми, як контроль зменшення, оптимізація спікання та досягнення близької до теоретичної щільності в надрукованих частинах.

У 2025 році гібридні виробничі підходи набирають популярності, поєднуючи адитивні та субтрактивні техніки для покращення якості поверхні та розмірної точності. XJet комерціалізувала свою технологію NanoParticle Jetting™, яка дозволяє друкувати цирконію з точною рисуночністю та мінімальною постобробкою. Ця технологія впроваджується в сферах, що вимагають складних, мініатюризованих керамічних компонентів, таких як електроніка та медичні імпланти.

Автоматизація та інтеграція цифрових робочих процесів також розвиваються. Компанії розробляють програмні рішення для симуляції процесів, моніторингу в процесі, і забезпечення якості, що зменшує традиційні проби та помилки, пов’язані з AM кераміки. Ці цифрові інструменти, ймовірно, пришвидшать впровадження 3D-друку з цирконії у регульованих галузях, забезпечуючи повторюваність та простежуваність.

Дивлячись вперед, перспективи виготовлення адитивами з цирконієвої кераміки залишаються міцними. Злиття вдосконаленого принтерного апаратного забезпечення, передових матеріалів та цифрового контролю процесів, як очікується, стимулює більш широке промислове зростання. Оскільки більше компаній інвестують у спеціалізовані платформи AM з цирконії і стандарти зріють, технологія готова перейти з прототипування на серійне виробництво у стоматології, медицині та високих технологіях у наступні кілька років.

Конкурентне середовище: провідні гравці та стратегічні ініціативи

Конкурентне середовище виготовлення адитивами з цирконієвої кераміки (AM) у 2025 році характеризується динамічною комбінацією усталених спеціалістів з кераміки, постачальників передових технологій AM та нових стартапів. Сектор переживає посилення активності, оскільки компанії намагаються задовольнити зростаючий попит на високопродуктивні керамічні компоненти в таких галузях, як стоматологія, медицина, аерокосмічна промисловість та електроніка.

Серед провідних гравців, 3D Systems виділяється своїми інвестиціями в AM кераміки, особливо через свою платформу Figure 4, яка підтримує високоточні стоматологічні та медичні застосування. Компанія розширила свій портфель матеріалів, щоб включити смоли на основі цирконії, націлюючись на ринок стоматологічних протезів. Аналогічно, XJet досягла значного прогресу завдяки своїй технології NanoParticle Jetting™, що дозволяє виготовлення складних цирконієвих частин з високою щільністю та точністю. Встановлення XJet в Європі та Азії підтримують як прототипування, так і виробництво кінцевих частин, зосереджуючи увагу на стоматологічних та промислових застосуваннях.

Європейський лідер у кераміці CeramTec використовує свій глибокий досвід у галузі передових керамік для розробки порошків цирконії, готових до AM, та співпраці з виробниками принтерів. Стратегічні партнерства CeramTec спрямовані на прискорення впровадження AM з цирконії в медичних імплантатах та компонентах, стійких до зносу. Інший помітний гравець, Lithoz, спеціалізується на литографічному виробництві кераміки (LCM) та зарекомендувала себе як ключовий постачальник як принтерів, так і матеріалів з цирконії. Системи Lithoz широко використовуються в дослідженнях та промисловості для виробництва щільних, високоякісних частин з цирконії, і компанія активно розширює свою глобальну мережу розподілу.

В Азії компанія Tosoh Corporation є великим постачальником високочистих цирконієвих порошків, що відповідають вимогам адитивного виробництва. Tosoh співпрацює з виробниками принтерів та кінцевими користувачами, щоб оптимізувати властивості порошків для технологій зв’язувального друку та стереолітографії, підтримуючи розробку наступного покоління стоматологічних та промислових компонентів.

Стратегічні ініціативи у 2025 році включають спільні підприємства, програми кваліфікації матеріалів та інвестиції в масштабоване виробництво. Компанії зосереджуються на підвищенні продуктивності, зменшенні витрат та забезпеченні відповідності вимогам, особливо для медичних та стоматологічних застосувань. Перспективи на найближчі кілька років вказують на збільшення впровадження AM з цирконії в міру покращення надійності процесу та виникнення нових застосувань. Постійні НДР разом із міжгалузевими колабораціями, як очікується, ще більше розширять конкурентне середовище та сприятимуть інноваціям у виготовленні адитивами з цирконієвої кераміки.

Застосування в медичних, аерокосмічних та промислових секторах

Виготовлення адитивами з цирконієвої кераміки (AM) стрімко розвивається як трансформаційна технологія в медичних, аерокосмічних та промислових секторах у 2025 році, викликане унікальними властивостями цирконії — такими як висока стійкість до тріщин, хімічна інертність та біосумісність. Поширенню AM з цирконії сприяє поліпшення якості порошків, зв’язувального друку та процесів на основі стереолітографії, що дозволяє виготовляти складні геометрії та індивідуалізовані компоненти, які раніше були недоступні за традиційними методами виробництва.

У медичному секторі AM з цирконії революціонізує стоматологічні та ортопедичні застосування. Стоматологічні коронки, містки та імпланти виграють від кращої естетики та механічної міцності цирконії. Такі компанії, як 3D Systems та CeramTec, активно розробляють та постачають рішення AM на основі цирконії для стоматологічних лабораторій і клінік, зосереджуючи увагу на індивідуальних протезах та швидкому поверненні. Можливість друку складних решітчастих структур та пористих поверхонь також покращує остеоінтеграцію в ортопедичних імплантах, тенденція, яка, як очікується, зросте в міру розширення регуляторних дозволів для медичних виробів, вироблених за допомогою AM.

В аерокосмічній промисловості попит на легкі, термостійкі компоненти сприяє інтеграції AM з цирконії. Теплова стабільність та стійкість до зносу матеріалу роблять його ідеальним для компонентів, таких як турбінні лопаті, термобар’єрні покриття та корпуси датчиків. GE та Safran є серед аерокосмічних лідерів, що досліджують AM для наступних поколінь систем пропульсії та частин двигунів, з метою зменшення ваги та покращення паливної ефективності. Можливість виробляти складні канали охолодження та внутрішні деталі через AM є особливо важливою для оптимізації термічного управління в реактивних двигунах.

Промислові застосування також розширюються, з AM з цирконії, що використовується для зносостійкого інструменту, обладнання для хімічної обробки та електронних підкладок. XJet та Lithoz відзначаються своїми платформами AM з кераміки, які запроваджують виробники, що прагнуть зменшити терміни виготовлення та забезпечити швидке прототипування високопродуктивних керамічних частин. Хімічна та електронна промисловість використовують корозійну стійкість та електричні ізоляційні властивості цирконії для виготовлення індивідуальних компонентів та дрібносерійного виробництва.

Дивлячись вперед, перспективи виготовлення адитивами з цирконії є міцними. Постійні інвестиції в технології принтерів, розробку матеріалів та постобробку повинні ще більше зменшити витрати та розширити спектр застосувань. Оскільки все більше компаній перевіряють надійність та повторюваність частин AM з цирконії, очікується, що впровадження прискориться, особливо в регульованих секторах, таких як медицина та аерокосмічна промисловість, де індивідуалізація та продуктивність є критично важливими.

Динаміка постачання та отримання сировини

Ланцюг постачання для виготовлення адитивами з цирконієвої кераміки (AM) швидко еволюціонує у 2025 році, формуючись як завдяки технологічному розвитку, так і глобальним динамікам отримання матеріалів. Цирконія (оксид цирконію, ZrO₂) цінується за свою виняткову механічну міцність, термічну стабільність та біосумісність, що робить його критично важливим матеріалом для AM в секторах, таких як стоматологія, медицина та промислові компоненти. Ланцюг постачання починається з видобутку та обробки цирконового піску, в основному, що постачається з Австралії, Південної Африки та Китаю, які є провідними виробниками цирконових мінералів у світі.

Ключові гравці на ринку цирконієвих порошків включають компанію Tosoh Corporation, японську хімічну та спеціалізовану матеріальну компанію, та Saint-Gobain, світового лідера у сфері передових керамік. Обидві компанії постачають високочисті цирконієві порошки, що підходять для адитивних виробничих процесів, таких як стереолітографія (SLA), зв’язувальне друкування та екструзія матеріалів. Особливо компанія Tosoh розширила свої виробничі потужності та розробила спеціалізовані сорти цирконії, стабілізованої іттрієм (YSZ), щоб відповідати суворим вимогам AM-застосувань.

У сфері апаратного забезпечення AM компанії, такі як 3DCeram (Франція) та Lithoz (Австрія), зарекомендували себе як лідери у 3D-друці кераміки, пропонуючи принтери та власні матеріали на основі цирконії. Ці компанії часто безпосередньо співпрацюють з постачальниками порошків, щоб забезпечити стабільну якість та постачання, зменшуючи ризик порушень. Lithoz також інвестує в НДР для оптимізації друкованості та поведінки спікання цирконієвих порошків, подальше інтегруючи ланцюг постачання від сировини до готової частини.

У 2025 році ланцюг постачання цирконії AM стикається з кількома викликами та можливостями. Геополітичні напруження та екологічні нормативи впливають на видобуток та експорт цирконового піску, особливо з Австралії та Китаю. Це спонукає виробників диверсифікувати постачання та інвестувати в переробку та альтернативні сировини. Водночас попит на частини AM з цирконії зростає, особливо в стоматологічних та медичних ринках, що сприяє інвестиціям у місцеве виробництво порошків та вертикальну інтеграцію. Наприклад, Saint-Gobain розширює свої європейські операції, щоб скоротити ланцюги постачання та покращити чутливість.

Дивлячись вперед, перспективи ланцюгів постачання AM з цирконії є обережно оптимістичними. Провідні гравці галузі зосереджуються на стійкості, простежуваності та цифровізації, щоб покращити стійкість. Очікується, що стратегічні партнерства між виробниками порошків, виробниками принтерів та кінцевими користувачами поглибляться, забезпечуючи більш стабільну та гнучку мережу постачання, оскільки впровадження AM з цирконії прискориться у 2025 році та в подальшому.

Регуляторне середовище та галузеві стандарти

Регуляторне середовище та галузеві стандарти для виготовлення адитивами цирконієвої кераміки (AM) швидко еволюціонують, оскільки технологія зріє і знаходить ширше застосування в секторах, таких як стоматологія, медицина та аерокосмічна промисловість. У 2025 році акцент робиться на узгодження специфікацій матеріалів, валідації процесів і забезпечення якості для забезпечення безпеки, надійності та взаємодії на глобальних ринках.

Цирконієві кераміки, ціновані за свою біосумісність, механічну міцність і хімічну стабільність, дедалі частіше виготовляються за методами AM, такими як стереолітографія (SLA), цифрова обробка світлом (DLP) та зв’язувальне друкування. Регуляторні рамки формуються вимогами кінцевих галузей. Наприклад, у стоматологічних та медичних застосуваннях частини AM з цирконії повинні відповідати суворим стандартам біосумісності та механічної продуктивності. Міжнародна організація зі стандартизації (ISO) та ASTM International опублікували стандарти, такі як ISO 13356 (для імплантованих цирконієвих керамік) та ASTM F2792 (термінологія для AM), які все частіше згадуються у регуляторних поданнях та специфікаціях закупівель.

У Європейському Союзі Регламент медичних виробів (MDR 2017/745) вимагає від виробників цирконієвих AM стоматологічних та ортопедичних імплантів продемонструвати відповідність через суворе тестування та документацію. Аналогічно, Управління продовольства і медикаментів США (FDA) видало рекомендації для адитивного виробництва медичних пристроїв, акцентуючи увагу на валідації процесів, простежуваності та управлінні ризиками. Провідні постачальники AM-систем, такі як 3D Systems та Stratasys, активно співпрацюють з регуляторними органами, щоб забезпечити, щоб їхні платформи, що працюють з цирконією, відповідали цим розвиваючимся вимогам.

Галузеві консорціуми та органи, що займаються стандартами, також працюють над вирішенням унікальних питань AM для кераміки, таких як характеристика порошку, протоколи спікання та постобробка. Група CeramTec, великий постачальник технічних керамік, бере участь у спільних зусиллях з визначення найкращих практик для адитивного виробництва компонентів з цирконії. Тим часом TÜV Rheinland та інші уповноважені організації розширюють свої сертифікаційні послуги, щоб включити специфічні аудити AM та простежуваність матеріалів для кераміки.

Дивлячись вперед, у наступні кілька років, ймовірно, буде опубліковано більше детальних стандартів, спрямованих на AM з цирконії, включаючи рекомендації щодо моніторингу в процесі, валідації цифрових робочих процесів та управління життєвим циклом. Оскільки регуляторна ясність покращується, очікується, що впровадження в регульованих галузях прискориться, при цьому виробники інвестують у інфраструктуру відповідності та системи управління цифровою якістю для спрощення сертифікації та виходу на ринок.

Виклики: технічні бар’єри та перешкоди для впровадження

Виготовлення адитивами з цирконієвої кераміки (AM) зробило значні кроки вперед у останні роки, але кілька технічних бар’єрів і перешкод для впровадження залишаються на 2025 рік. Одна з основних проблем — це внутрішня складність обробки цирконії через її високу температуру плавлення, крихкість та чутливість до теплових градієнтів. Ці матеріальні властивості ускладнюють використання звичайних технологій AM, таких як селективне лазерне спікання (SLS) та стереолітографія (SLA), часто призводячи до залишкових напруг, мікротріщин або неповної денсифікації. Досягнення повної щільності та оптимальних механічних властивостей зазвичай вимагає постобробки, такої як спікання при високих температурах, що може додати подальшу деформацію або зростання зерна, обмежуючи точність і масштабованість процесу.

Ще одним значним технічним бар’єром є формулювання друкованих сировин з цирконії. Для порошкових процесів критично важливими є розподіл розміру частинок, чистота та текучість цирконії для забезпечення послідовної депозиції шарів та спікання. Методи зв’язувального друку та екструзії матеріалів вимагають розробки стабільних, високонавантажених суспензій або паст, які повинні балансувати між процесом друку та необхідністю мінімізувати зменшення та пористість під час відв’язування та спікання. Компанії, такі як 3DCeram та Lithoz, розробили власні формулювання сировин та контролі процесів для вирішення цих проблем, але поширена стандартизація все ще відсутня.

Перешкоди для впровадження також виникають через високу вартість цирконієвих порошків та спеціалізованого обладнання, потрібного для AM кераміки. Первісні інвестиції у промислові 3D-принтери кераміки, такі як ті, що пропонуються XJet та CeramTec, залишаються значними, обмежуючи доступність для малих та середніх підприємств. Крім того, відсутність усталених вказівок з дизайну, стандартів процесу та протоколів забезпечення якості для частин AM з цирконії створює невизначеність для кінцевих користувачів у критичних секторах, таких як стоматологія, медицина та аерокосмічна промисловість.

Незважаючи на ці виклики, перспективи виготовлення адитивами з цирконієвої кераміки є обережно оптимістичними. Постійні НДР зосереджені на покращенні формулювань сировин, вдосконаленні параметрів процесу та розробці технологій моніторингу в процесі, щоб покращити якість та надійність частин. Спільні зусилля та ініціативи зі стандартизації, такі як ті, що ведуться CeramTec та Lithoz, ймовірно, прискорять впровадження AM з цирконії в наступні кілька років. Оскільки технологія зріє, зниження витрат на матеріали та обладнання, у поєднанні з великою автоматизацією процесів, ймовірно, знизить бар’єри для входу і розширить спектр промислових застосувань.

Стійкість та вплив на навколишнє середовище

Виготовлення адитивами з цирконієвої кераміки (AM) набирає обертів у 2025 році як стійка альтернатива традиційній обробці кераміки, зумовлене потребою в ефективності використання ресурсів та зниженні впливу на навколишнє середовище. Процес AM, особливо злиття порошкових постелів та стереолітографії, дозволяє виробництво у близькому до нульового формі, мінімізуючи витрати матеріалів у порівнянні з субтрактивним виробництвом. Це є особливо важливим для цирконії, високоякісної кераміки, що використовується в медичних, стоматологічних та промислових застосуваннях.

Ключові гравці галузі, такі як 3D Systems, XJet та Lithoz, активно розробляють і комерціалізують рішення AM з цирконії. Lithoz, наприклад, висвітлила екологічні переваги своєї технології LCM (виготовлення кераміки на основі літографії), яка дозволяє виробляти складні частини з цирконії з мінімальними підтримуючими структурами та високим використанням матеріалів. Це зменшує як споживання сировини, так і відходи постобробки.

Споживання енергії є ще одним критичним фактором у екологічній оцінці AM з цирконії. Хоча спікання залишається енергоємним, загальний енергетичний слід може бути нижчим, ніж у традиційних методах завдяки усуненню кількох етапів механічної обробки та випалу. Компанії, такі як XJet, інвестують в оптимізацію процесів, щоб ще більше зменшити енергетичні потреби, використовуючи свою технологію NanoParticle Jetting для виробництва щільних частин з цирконії при нижчих температурах і з меншими відходами.

Переробка та елементи кругового обігу стають зростаючими темами у 2025 році. Дехто з виробників досліджує замкнуті цикли для невикористаних цирконієвих порошків, що дозволяє відновлювати та повторно використовувати матеріали в межах виробничого циклу. 3D Systems та Lithoz обидві повідомили про триваючі дослідження щодо протоколів переробки порошків з метою подальшого зниження екологічного сліду їхніх AM процесів.

Дивлячись вперед, перспективи для стійкості в виготовленні адитивами з цирконії є позитивними. Сектор очікує вигод від досягнень у хімії зв’язувальних агентів, енергоефективному спіканні та цифровому контролі процесу, які всі сприяють більш “зеленому” виробництву. Регуляторний тиск та попит клієнтів на стійкі продукти, ймовірно, прискорять впровадження цих технологій. Оскільки все більше компаній інвестують у оцінку життєвого циклу та екологічний дизайн, AM з цирконії готова стати еталоном для стабільного виробництва передових керамік у найближчі роки.

Перспективи на майбутнє: можливості та стратегічні рекомендації

Перспективи для виготовлення адитивами з цирконієвої кераміки (AM) у 2025 році та наступних роках характеризуються значними можливостями та стратегічними зобов’язаннями для зацікавлених сторін в усьому ланцюгу створення вартості. Оскільки галузі дедалі більше потребують високо продуктивних керамік для застосувань у медицині, стоматології, аерокосмічній та електронній промисловості, унікальне поєднання механічної міцності, біосумісності та термічної стабільності цирконії позиціонує її як обрану матеріал для передових AM рішень.

Ключові гравці галузі активно розширюють свої портфелі та виробничі потужності, щоб задовольнити цей зростаючий попит. 3D Systems та Stratasys оголосили про постійні інвестиції в технологію AM кераміки, зосереджуючи увагу на оптимізації надійності процесу та властивостей матеріалів для кінцевих частин. XJet, відома своєю технологією NanoParticle Jetting, продовжує розширювати межі високої роздільної здатності друку цирконії, націлюючись на ринки стоматологічних та медичних виробів. Тим часом Lithoz розширює свій глобальний вплив, використовуючи свій процес LCM (виготовлення кераміки на основі літографії) для забезпечення щільних, складних компонентів з цирконії як для прототипування, так і для серійного виробництва.

Стоматологічний сектор залишається основним драйвером, оскільки робочі процеси цифрової стоматології все більше інтегрують AM з цирконії для виготовлення коронок, містків та імплантів. Компанії, такі як CeramTec та Ivoclar, співпрацюють з постачальниками технологій AM, щоб спростити перехід від цифрового дизайну до готових керамічних реставрацій, скорочуючи терміни виготовлення та полегшуючи масове налаштування. Паралельно, електронні та аерокосмічні галузі вивчають потенціал цирконії для високотемпературних та ізоляційних компонентів, при цьому CoorsTek та Kyocera інвестують у НДР з метою адаптації AM-процесів для цих вимогливих застосувань.

Дивлячись вперед, найближчі кілька років, ймовірно, принесуть:

- Ширше впровадження багатоматеріальних та гібридних AM-систем, що дозволяє інтеграцію цирконії з металами або полімери для багатофункціональних частин.

- Поглиблення розробки сировин, включаючи вдосконалені цирконієві порошки та друковані пасти, щоб підвищити щільність частин та якість поверхні.

- Збільшення акценту на автоматизації процесів, моніторингу в процесі та забезпеченні якості, щоб відповідати суворим регуляторним та промисловим стандартам.

- Стратегічні партнерства між розробниками технологій AM, постачальниками матеріалів та кінцевими користувачами для прискорення інновацій, спрямованих на конкретні застосування.

Щоб скористатися цими можливостями, зацікавленим сторонам слід пріоритетизувати інвестиції в НДР, навчання робочої сили та співпраця між секторами. Створення надійних ланцюгів постачання для високочистої цирконії та сприяння відкритим інноваційним екосистемам буде критично важливим для масштабування виробництва та відкриття нових ринків. Як технологія зріє, AM з цирконії готова стати наріжним каменем передового виробництва, забезпечуючи вартість через свободу дизайну, продуктивність та стійкість.

Джерела та посилання

- 3D Systems

- Lithoz GmbH

- CeramTec

- 3DCeram

- XJet

- GE

- Міжнародна організація зі стандартизації

- ASTM International

- Stratasys

- TÜV Rheinland

- Ivoclar

- Kyocera