Zirconia Ceramische Additive Manufacturing in 2025: Ontketening van Next-Gen Prestaties en Marktexpansie. Ontdek Hoe Geavanceerde 3D-printtechnologie Hoge Precisie-industrieën Transformeert Over de Volgende Vijf Jaar.

- Samenvatting: Belangrijkste Trends en Marktdrivers in 2025

- Marktomvang, Groei en Prognoses tot 2030

- Technologische Innovaties in Zirconia Ceramische 3D-printtechnologie

- Concurrentielandschap: Vooruitstrevende Spelers en Strategische Initiatieven

- Toepassingen in de Medische, Luchtvaart- en Industrie Sectoren

- Dynamiek van de Leveringsketen en Inkoop van Grondstoffen

- Regelgevende Omgeving en Industrie Normen

- Uitdagingen: Technische Barrières en Adoptie Obstakels

- Duurzaamheid en Milieu-impact

- Toekomstverwachting: Kansen en Strategische Aanbevelingen

- Bronnen & Referenties

Samenvatting: Belangrijkste Trends en Marktdrivers in 2025

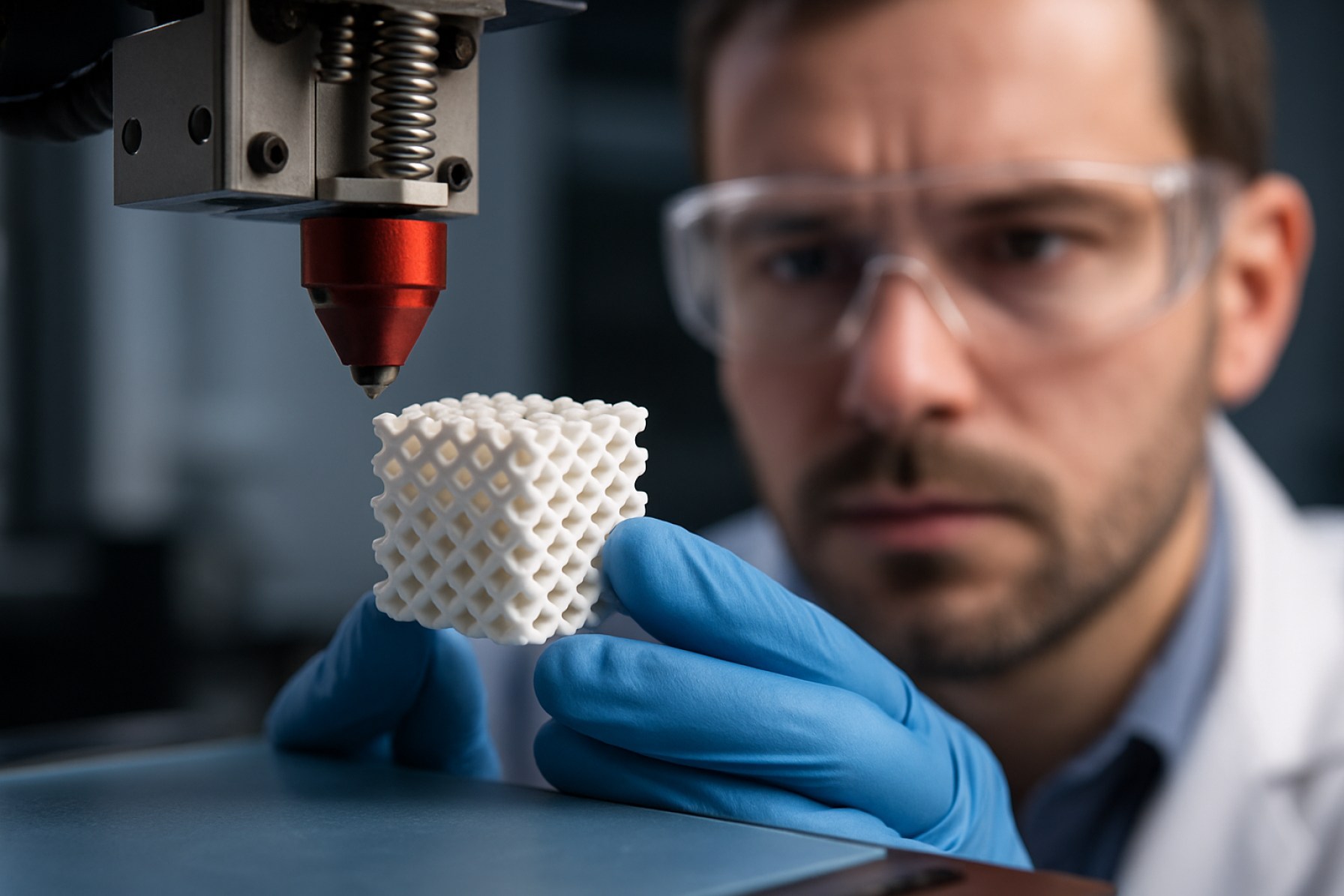

Zirconia ceramische additive manufacturing (AM) staat in 2025 op het punt om een aanzienlijke groei te ondergaan, gedreven door vooruitgang in materiaalkunde, procesoptimalisatie en de uitbreiding van industriële adoptie. Zirconia, bekend om zijn uitzonderlijke mechanische sterkte, breuktaaiheid en biocompatibiliteit, wordt steeds vaker gebruikt in sectoren zoals tandheelkunde, geneeskunde, luchtvaart en elektronica. De combinatie van deze eigenschappen met de ontwerpvrijheid van AM maakt de productie mogelijk van complexe, hoogwaardige componenten die eerder niet haalbaar waren met traditionele productiemethoden.

Belangrijke trends in 2025 zijn de rijping van poeder- en slurry-gebaseerde AM-processen, zoals stereolithografie (SLA), digitale lichtverwerking (DLP) en binder jetting, specifiek afgestemd op zirconia keramiek. Vooruitstrevende fabrikanten zoals 3D Systems en Lithoz GmbH hebben hun portfolio uitgebreid met speciale zirconia-compatibele printers en materialen, ter ondersteuning van zowel prototyping als productie van eindonderdelen. Lithoz GmbH heeft bijvoorbeeld een toegenomen vraag gemeld naar zijn LCM (Lithografie-gebaseerde Keramische Fabricage) technologie, die de fabricage van dichte, hoogwaardige zirconia onderdelen voor tandheelkundige en industriële toepassingen mogelijk maakt.

De tandheelkundige sector blijft een belangrijke drijfveer, waarbij zirconia AM de snelle, op maat gemaakte productie van kronen, bruggen en implantaten mogelijk maakt. Bedrijven zoals CeramTec en 3DCeram zijn actief bezig met het ontwikkelen van oplossingen om te voldoen aan de strenge eisen van tandheelkundige restauraties, waaronder translucentie en biocompatibiliteit. Tegelijkertijd maakt de medische apparatenindustrie gebruik van de bio-inertheid van zirconia voor orthopedische en chirurgische componenten, met voortdurende samenwerkingen tussen AM-systeemleveranciers en fabrikanten in de gezondheidszorg.

Luchtvaart en elektronica komen op als snelgroeiende segmenten, daar de thermische en elektrische isolatie-eigenschappen van zirconia worden benut voor lichtgewicht, complexe geometrieën in motorcomponenten en elektronische substraten. CeramTec en 3DCeram zijn enkele van de bedrijven die hun aanbod uitbreiden om deze toepassingen aan te pakken, met een focus op schaalbaarheid en herhaalbaarheid.

Als we vooruitkijken, is de vooruitzichten voor zirconia ceramische AM robuust. Voortdurend onderzoek en ontwikkeling wordt verwacht om materiaalformuleringen, procesbetrouwbaarheid en nabewerkingsmethoden verder te verbeteren, waardoor kosten worden verlaagd en adoptie wordt verbreed. Strategische partnerschappen tussen AM-technologie leveranciers en eindgebruikers worden verwacht om de kwalificatie- en certificeringsprocessen te versnellen, vooral in gereguleerde sectoren. Als gevolg hiervan staat zirconia ceramische AM op het punt om over te stappen van niche-prototyping naar mainstream productie in meerdere sectoren in de komende jaren.

Marktomvang, Groei en Prognoses tot 2030

De wereldwijde markt voor zirconia ceramische additive manufacturing (AM) kent een robuuste groei, gedreven door de toenemende vraag naar hoogwaardige keramiek in sectoren zoals tandheelkunde, geneeskunde, elektronica en luchtvaart. Vanaf 2025 is de markt gekarakteriseerd door een sterke toename van de adoptie van geavanceerde AM-technologieën—zoals stereolithografie (SLA), digitale lichtverwerking (DLP) en binder jetting—die in staat zijn om zirconia poeders en slurries te verwerken tot complexe, hoogwaardige componenten. Vooruitstrevende fabrikanten en technologie leveranciers, waaronder 3D Systems, XJet, en Lithoz, hebben hun portfolio uitgebreid met speciale zirconia AM-oplossingen, wat de groeiende belangrijkheid van het materiaal in additive manufacturing weerspiegelt.

De afgelopen jaren is er een aanzienlijke toename geweest in de geïnstalleerde basis van zirconia-geschikte AM-systemen, met name in Europa en Azië-Pacific, waar de productie van tandheelkundige en medische apparaten een belangrijke drijfveer is. Zo heeft Lithoz een aanzienlijke groei gemeld in de inzet van zijn LCM (Lithografie-gebaseerde Keramische Fabricage) systemen voor tandheelkundige zirconia-toepassingen, terwijl XJet zijn wereldwijde klantenkring blijft uitbreiden voor zijn NanoParticle Jetting technologie, die de productie van dichte, hoog-puur zirconia onderdelen mogelijk maakt. 3D Systems heeft ook nieuwe partnerschappen en materiaalintroducties aangekondigd die gericht zijn op de tandheelkundige en industriële sectoren, waardoor de marktpenetratie verder wordt versneld.

Marktgegevens van industriebronnen en bedrijfsverklaringen duiden erop dat het segment van de zirconia ceramische AM naar verwachting een samengestelde jaarlijkse groei (CAGR) van meer dan 20% zal bereiken tot 2030, in vergelijking met de bredere keramische AM-markt. Deze groei wordt ondersteund door voortdurende vooruitgang in materiaalkundige formuleringen, printerhardware en nabewerkingsmethoden, die de kosten verlagen en de kwaliteit van onderdelen verbeteren. De tandheelkundige sector blijft de grootste eindgebruiker, waarbij zirconia kronen, bruggen en implantaten die via AM worden geproduceerd, goedkeuring van regelgevende instanties en commerciële tractie krijgen. Bovendien beginnen de elektronica- en luchtvaartindustrieën zirconia AM te adopteren voor gespecialiseerde componenten die uitzonderlijke thermische en mechanische eigenschappen vereisen.

Als we vooruitkijken naar 2030, zijn de vooruitzichten voor zirconia ceramische additive manufacturing zeer positief. Belangrijke spelers zoals Lithoz, XJet, en 3D Systems worden verwacht om voortdurende innovatie aan te drijven, terwijl nieuwe toetreders en samenwerkingen waarschijnlijk zullen ontstaan naarmate de technologie volwassen wordt. De markt zal naar verwachting profiteren van verdere integratie in digitale productieprocessen, verhoogde automatisering en de ontwikkeling van multi-material AM-systemen, waardoor zirconia keramiek een hoeksteen wordt van next-generation additive manufacturing oplossingen.

Technologische Innovaties in Zirconia Ceramische 3D-printtechnologie

Zirconia ceramische additive manufacturing (AM) ondergaat snelle technologische vooruitgang nu de sector 2025 binnengaat, gedreven door de vraag naar hoogwaardige keramiek in medische, tandheelkundige en industriële toepassingen. De uitzonderlijke mechanische sterkte, biocompatibiliteit en thermische stabiliteit van zirconia maken het tot een voorkeursmateriaal voor 3D-printen van complexe, hoogwaardige componenten.

Een van de belangrijkste innovaties is de verfijning van vatfotopolymerisatie en binder jetting processen die speciaal zijn afgestemd op zirconia. Bedrijven zoals Lithoz GmbH hebben LCM (Lithografie-gebaseerde Keramische Fabricage) gepionierd, wat de productie van dichte, hoge-resolutie zirconia onderdelen met ingewikkelde geometrieën mogelijk maakt. Hun systemen worden veelvuldig gebruikt in de productie van tandheelkundige en medische apparaten, waar nauwkeurigheid en materiaaleigenschappen cruciaal zijn. Evenzo heeft 3DCeram stereolithografie (SLA) voor technische keramiek verbeterd, met turn-key oplossingen voor industriële productie van zirconia onderdelen.

Materiaalontwikkeling is een ander aandachtspunt. CeramTec, een wereldleider in geavanceerde keramiek, heeft zijn portfolio uitgebreid met zirconia poeders en grondstoffen die zijn geoptimaliseerd voor additive manufacturing, ter ondersteuning van zowel prototyping als productie van eindonderdelen. De expertise van het bedrijf in keramische materiaalkunde helpt bij het aanpakken van uitdagingen zoals krimpcontrole, sinteroptimalisatie en het bereiken van nabij-theoretische dichtheid in geprinte onderdelen.

In 2025 krijgen hybride productiebenaderingen steeds meer belangstelling, waarbij additive en subtractieve technieken worden gecombineerd om het oppervlak en de dimensionale nauwkeurigheid te verbeteren. XJet heeft zijn NanoParticle Jetting™ technologie op de markt gebracht, waarmee het mogelijk is zirconia te printen met een fijne functie-resolutie en minimale nabewerking. Deze technologie wordt toegepast in sectoren die complexe, miniaturiseerde keramische componenten vereisen, zoals elektronica en medische implantaten.

Automatisering en integratie van digitale workflows zijn ook in opkomst. Bedrijven ontwikkelen softwareoplossingen voor procesimulatie, in-situ monitoring en kwaliteitsborging, waarmee de trial-and-error die traditioneel geassocieerd wordt met keramische AM wordt verminderd. Deze digitale tools worden verwacht de adoptie van zirconia 3D-printen in gereguleerde industrieën te versnellen door herhaalbaarheid en traceerbaarheid te waarborgen.

Kijkend naar de toekomst, zijn de vooruitzichten voor zirconia ceramische additive manufacturing robuust. De convergentie van verbeterde printhardware, geavanceerde materialen en digitale procescontrole zal naar verwachting zorgen voor bredere industrialisatie. Aangezien meer bedrijven investeren in speciale zirconia AM-platformen en normen zich ontwikkelen, staat de technologie op het punt over te stappen van prototyping naar seriële productie in de tandheelkunde, geneeskunde en hightech engineering in de komende jaren.

Concurrentielandschap: Vooruitstrevende Spelers en Strategische Initiatieven

Het concurrentielandschap van zirconia ceramische additive manufacturing (AM) in 2025 wordt gekenmerkt door een dynamische mix van gevestigde keramiekspecialisten, geavanceerde AM-technologieproviders en opkomende startups. De sector kent een verhoogde activiteit terwijl bedrijven trachten te voldoen aan de groeiende vraag naar hoogwaardige keramische componenten in industrieën zoals tandheelkunde, geneeskunde, luchtvaart en elektronica.

Tussen de vooraanstaande spelers valt 3D Systems op door zijn investering in keramische AM, met name via zijn Figure 4-platform, dat hoogwaardige tandheelkundige en medische toepassingen ondersteunt. Het bedrijf heeft zijn materiaalaanbod uitgebreid om zirconia-gebaseerde harsen op te nemen, gericht op de markt voor tandprotheses. Evenzo heeft XJet aanzienlijke vooruitgang geboekt met zijn NanoParticle Jetting™ technologie, waarmee de productie van complexe zirconia onderdelen met hoge dichtheid en fijne details mogelijk wordt gemaakt. XJet’s installaties in Europa en Azië ondersteunen zowel prototyping als productie van eindonderdelen, met een focus op tandheelkundige en industriële toepassingen.

De Europese keramiekleider CeramTec benut zijn diepe expertise in geavanceerde keramiek om AM-klaar zirconia poeders te ontwikkelen en samen te werken met printerfabrikanten. De strategische partnerschappen van CeramTec zijn gericht op het versnellen van de adoptie van zirconia AM in medische implantaten en slijtvast componenten. Een andere opvallende speler, Lithoz, is gespecialiseerd in lithografie-gebaseerde keramische fabricage (LCM) en heeft zich gevestigd als een belangrijke leverancier van zowel printers als zirconia-materialen. De systemen van Lithoz worden veel gebruikt in onderzoek en de industrie voor het produceren van dichte, hoogwaardige zirconia onderdelen, en het bedrijf is actief bezig met het uitbreiden van zijn wereldwijde distributienetwerk.

In Azië is Tosoh Corporation een belangrijke leverancier van hoog-puur zirconia poeders die zijn afgestemd op additive manufacturing. Tosoh werkt samen met printerfabrikanten en eindgebruikers om de poedereigenschappen voor binder jetting en stereolithografie processen te optimaliseren, ter ondersteuning van de ontwikkeling van next-generation tandheelkundige en industriële componenten.

Strategische initiatieven in 2025 omvatten joint ventures, materiaalkwalificatieprogramma’s en investeringen in schaalbare productie. Bedrijven richten zich op het verbeteren van de doorvoer, het verlagen van de kosten en het waarborgen van naleving van regelgeving, vooral voor medische en tandheelkundige toepassingen. De vooruitzichten voor de komende jaren wijzen op een toenemende adoptie van zirconia AM naarmate de procesbetrouwbaarheid verbetert en nieuwe toepassingen ontstaan. Voortdurende R&D, gekoppeld aan samenwerkingen tussen sectoren, zal naar verwachting het concurrentielandschap verder uitbreiden en innovatie in zirconia ceramische additive manufacturing stimuleren.

Toepassingen in de Medische, Luchtvaart- en Industrie Sectoren

Zirconia ceramische additive manufacturing (AM) maakt snelle vooruitgang als een transformerende technologie in de medische, luchtvaart- en industriële sectoren in 2025, gedreven door de unieke eigenschappen van zirconia—zoals hoge breuktaaiheid, chemische inertheid en biocompatibiliteit. De adoptie van zirconia AM wordt versneld door verbeteringen in poederkwaliteit, binderjetting en op stereolithografie gebaseerde processen, waardoor de productie van complexe geometrieën en op maat gemaakte componenten mogelijk wordt die eerder niet haalbaar waren met traditionele productie.

In de medische sector revolutioneert zirconia AM tandheelkundige en orthopedische toepassingen. Tandheelkundige kronen, bruggen en implantaten profiteren van de superieure esthetiek en mechanische sterkte van zirconia. Bedrijven zoals 3D Systems en CeramTec ontwikkelen en leveren actief zirconia-gebaseerde AM-oplossingen voor tandartspraktijken en klinieken, met een focus op patiënt-specifieke protheses en snelle doorlooptijden. De mogelijkheid om ingewikkelde lattice-structuren en poreuze oppervlakken te printen, versterkt ook de osseointegratie in orthopedische implantaten, een trend die naar verwachting zal groeien naarmate de goedkeuring van gereguleerde AM-gemaakte medische apparaten toeneemt.

In de luchtvaart stimuleert de vraag naar lichtgewicht, hoge-temperatuur-resistente componenten de integratie van zirconia AM. De thermische stabiliteit en slijtvastheid van het materiaal maken het ideaal voor componenten zoals turbinebladen, thermische barrièrefuncties en sensorbehuizingen. GE en Safran zijn enkele van de luchtvaartleidende bedrijven die keramische AM verkennen voor next-generation voortstuwing systemen en motoronderdelen, met als doel het gewicht te verlagen en de brandstofefficiëntie te verbeteren. De mogelijkheid om complexe koelkanalen en interne functies via AM te produceren, is bijzonder waardevol voor het optimaliseren van thermisch beheer in straalmotoren.

Industriële toepassingen breiden également uit, waarbij zirconia AM wordt gebruikt voor slijtvast gereedschap, chemische procesapparatuur en elektronische substraten. XJet en Lithoz zijn opmerkelijk vanwege hun geavanceerde keramische AM-platformen, die worden aangenomen door fabrikanten die doorlooptijden willen verkorten en snelle prototyping van hoogwaardige keramische onderdelen mogelijk willen maken. De chemische en elektronica-industrieën benutten de corrosiebestendigheid en elektrische isolatie-eigenschappen van zirconia voor maatwerkcomponenten en productie in kleine hoeveelheden.

Kijkend naar de toekomst, zijn de vooruitzichten voor zirconia ceramische AM robuust. Voortdurende investeringen in printertechnologie, materiaalontwikkeling en nabewerking zullen naar verwachting de kosten verder verlagen en de reikwijdte van toepassingen uitbreiden. Aangezien meer bedrijven de betrouwbaarheid en herhaalbaarheid van zirconia AM-onderdelen valideren, wordt aangenomen dat de adoptie zal versnellen, vooral in gereguleerde sectoren zoals de medische en luchtvaartindustrie, waar maatwerk en prestaties essentieel zijn.

Dynamiek van de Leveringsketen en Inkoop van Grondstoffen

De leveringsketen voor zirconia ceramische additive manufacturing (AM) evolueert snel in 2025, gevormd door zowel technologische vooruitgang als wereldwijde dynamiek in de inkoop van materialen. Zirconia (zirconiumdioxide, ZrO₂) wordt gewaardeerd om zijn uitzonderlijke mechanische sterkte, thermische stabiliteit en biocompatibiliteit, waardoor het een kritisch materiaal is voor AM in sectoren zoals tandheelkunde, geneeskunde en industriële componenten. De leveringsketen begint met de winning en verwerking van zirconzand, voornamelijk afkomstig uit Australië, Zuid-Afrika en China, die de wereldleiders zijn in de productie van zirconium-mineralen.

Belangrijke spelers op de zirconia-poedermarkt zijn onder andere Tosoh Corporation, een Japans chemisch en specialiteitenbedrijf, en Saint-Gobain, een wereldleider in geavanceerde keramiek. Beide bedrijven leveren hoog-pure zirconia poeders die zijn afgestemd op additive manufacturing processen zoals stereolithografie (SLA), binder jetting, en materiaal-extrusie. Tosoh Corporation heeft in het bijzonder zijn productiecapaciteit uitgebreid en gespecialiseerde graden yttria-ge-stabiliseerde zirconia (YSZ) ontwikkeld om te voldoen aan de strenge eisen van AM-toepassingen.

Aan de zijde van de AM-hardware hebben bedrijven zoals 3DCeram (Frankrijk) en Lithoz (Oostenrijk) zich gevestigd als leiders in keramisch 3D-printen, waarbij ze printers en eigen zirconia-gebaseerde materialen aanbieden. Deze bedrijven werken vaak rechtstreeks samen met poederleveranciers om consistente kwaliteit en aanbod te waarborgen, wat het risico van verstoringen vermindert. Lithoz heeft ook geïnvesteerd in R&D om de printbaarheid en sintergedrag van zirconia poeders te optimaliseren, waardoor de leveringsketen verder wordt geïntegreerd, van grondstof tot eindonderdeel.

In 2025 staat de zirconia AM-leveringsketen voor verschillende uitdagingen en kansen. Geopolitieke spanningen en milieuregels beïnvloeden de winning en export van zirconzand, met name uit Australië en China. Dit heeft fabrikanten ertoe aangezet om de inkoop te diversifiëren en te investeren in recycling en alternatieve grondstoffen. Tegelijkertijd neemt de vraag naar zirconia AM-onderdelen toe, vooral in de tandheelkundige en medische markten, wat investeringen in lokale poederproductie en verticale integratie stimuleert. Bijvoorbeeld, Saint-Gobain breidt zijn Europese operaties uit om de leveringsketens te verkorten en de responsiviteit te verbeteren.

Kijkend naar de toekomst, is de vooruitzichten voor de zirconia ceramische AM-leveringsketens voorzichtig optimistisch. Industrieleiders richten zich op duurzaamheid, traceerbaarheid en digitalisering om de veerkracht te verbeteren. Strategische partnerschappen tussen poederproducenten, printerfabrikanten en eindgebruikers zullen naar verwachting verdiepen, waardoor een robuuster en flexibeler leveringsnetwerk ontstaat naarmate de adoptie van zirconia AM versnelt in 2025 en daarna.

Regelgevende Omgeving en Industrie Normen

De regelgevende omgeving en industrie normen voor zirconia ceramische additive manufacturing (AM) evolueren snel naarmate de technologie volwassen wordt en bredere adoptie vindt in sectoren zoals tandheelkunde, geneeskunde en luchtvaart. In 2025 ligt de focus op het harmoniseren van materiaalspecificaties, procesvalidatie en kwaliteitsborging om veiligheid, betrouwbaarheid en interoperabiliteit over wereldwijde markten te waarborgen.

Zirconia keramiek, gewaardeerd om zijn biocompatibiliteit, mechanische sterkte en chemische stabiliteit, wordt steeds vaker geproduceerd via AM-methoden zoals stereolithografie (SLA), digitale lichtverwerking (DLP) en binder jetting. Regelgevende kaders worden vormgegeven door de vereisten van eindgebruikindustrieën. Bijvoorbeeld, in tandheelkundige en medische toepassingen moeten zirconia AM-onderdelen voldoen aan strenge normen voor biocompatibiliteit en mechanische prestaties. De Internationale Organisatie voor Standaardisatie (ISO) en de ASTM International hebben normen gepubliceerd zoals ISO 13356 (voor implanteerbare zirconia keramiek) en ASTM F2792 (terminologie voor AM), die steeds vaker worden verwezen in regelgevende indieningen en inkoop specificaties.

In de Europese Unie vereist de Medical Device Regulation (MDR 2017/745) dat fabrikanten van zirconia AM tandheelkundige en orthopedische implantaten conformiteit aantonen via rigoureuze tests en documentatie. Evenzo heeft de Amerikaanse Food and Drug Administration (FDA) richtlijnen uitgegeven voor additive manufacturing van medische apparaten, waarbij procesvalidatie, traceerbaarheid en risicobeheer worden benadrukt. Vooruitstrevende AM-systeemleveranciers zoals 3D Systems en Stratasys werken actief samen met regelgevende instanties om ervoor te zorgen dat hun zirconia-compatibele platforms voldoen aan deze evoluerende vereisten.

Industrieconsortia en normenorganisaties werken ook aan het aanpakken van de unieke uitdagingen van keramische AM, zoals poedercharacterisatie, sinterprotocollen en nabewerking. De CeramTec Groep, een belangrijke leverancier van technische keramiek, is betrokken bij samenwerkingsinspanningen om best practices voor de additive manufacturing van zirconia componenten te definiëren. Ondertussen breiden de TÜV Rheinland en andere aangewezen instanties hun certificeringsdiensten uit om AM-specifieke audits en materiaaltraceerbaarheid voor keramiek op te nemen.

Kijkend naar de toekomst, zullen de komende jaren waarschijnlijk de publicatie van meer gedetailleerde normen zien die zijn afgestemd op zirconia AM, inclusief richtlijnen voor in-proces monitoring, digitale workflowvalidatie en lifecycle management. Naarmate de regelgevende duidelijkheid verbetert, wordt aangenomen dat de adoptie in gereguleerde industrieën zal versnellen, waarbij fabrikanten investeren in nalevingsinfrastructuur en digitale kwaliteitsmanagementsystemen om certificering en markttoegang te stroomlijnen.

Uitdagingen: Technische Barrières en Adoptie Obstakels

Zirconia ceramische additive manufacturing (AM) heeft de afgelopen jaren aanzienlijke vorderingen gemaakt, maar er blijven verschillende technische barrières en adoptieobstakels bestaan in 2025. Een van de belangrijkste uitdagingen is de intrinsieke moeilijkheid van het verwerken van zirconia vanwege het hoge smeltpunt, de brosheid en de gevoeligheid voor thermische gradiënten. Deze materiaaleigenschappen compliceren het gebruik van gangbare AM-technieken zoals selectieve lasersintering (SLS) en stereolithografie (SLA), wat vaak resulteert in restspanningen, microkraking of onvolledige densificatie. Het bereiken van volledige dichtheid en optimale mechanische eigenschappen vereist doorgaans nabewerkingsstappen zoals sinteren bij hoge temperatuur, wat verdere vervorming of korrelgroei kan introduceren, waardoor de precisie en schaalbaarheid van het proces wordt beperkt.

Een andere aanzienlijke technische barrière is de formulering van printbare zirconia-feedstocks. Voor poeder-gebaseerde processen zijn de deeltjesgrootteverdeling, zuiverheid en verwerkbaarheid van zirconia-poeders cruciaal voor consistente laagafzetting en sintering. Binder jetting en materieel-extrusie methoden vereisen de ontwikkeling van stabiele, hoog-vast-lading slurries of pasta’s, die moeten balanceren tussen printbaarheid en de noodzaak om krimp en porositeit tijdens debinding en sintering te minimaliseren. Bedrijven zoals 3DCeram en Lithoz hebben eigendomsfeedstockformuleringen en procescontroles ontwikkeld om deze kwesties aan te pakken, maar brede standaardisatie ontbreekt nog steeds.

Adoptieobstakels zijn ook te wijten aan de hoge kosten van zirconia-poeders en de gespecialiseerde apparatuur die nodig is voor keramische AM. De kapitaalinvestering voor industriële keramische 3D-printers, zoals die aangeboden door XJet en CeramTec, blijft aanzienlijk, wat de toegankelijkheid voor kleine en middelgrote bedrijven beperkt. Bovendien creëert het gebrek aan gevestigde ontwerprichtlijnen, procesnormen en kwaliteitsborgingsprotocollen voor zirconia AM-onderdelen onzekerheid voor eindgebruikers in kritische sectoren zoals tandheelkunde, geneeskunde en luchtvaart.

Ondanks deze uitdagingen is de vooruitzichten voor zirconia ceramische AM voorzichtig optimistisch. Voortdurende R&D-inspanningen richten zich op het verbeteren van feedstockformuleringen, het verfijnen van procesparameters en het ontwikkelen van in-situ monitoringtechnologieën om de kwaliteit en betrouwbaarheid van onderdelen te verbeteren. Samenwerkingen in de industrie en standaardisatie-initiatieven, zoals die geleid door CeramTec en Lithoz, zullen naar verwachting de adoptie van zirconia AM in de komende jaren versnellen. Naarmate de technologie volwassen wordt, zullen verminderingen in materiaal- en apparatuurkosten, in combinatie met grotere procesautomatisering, waarschijnlijk de toetredingsdrempels verlagen en het bereik van industriële toepassingen uitbreiden.

Duurzaamheid en Milieu-impact

Zirconia ceramische additive manufacturing (AM) wint aan momentum in 2025 als een duurzame alternatieve voor traditionele keramische verwerking, gedreven door de behoefte aan hulpbronnen efficiëntie en vermindering van milieu-impact. Het AM-proces, met name poederbedfusie en stereolithografie, maakt near-net-shape productie mogelijk, wat de materiaalkosten in vergelijking met subtractieve fabricagemethoden minimaliseert. Dit is vooral significant voor zirconia, een hoogwaardige keramiek die wordt gebruikt in medische, tandheelkundige en industriële toepassingen.

Belangrijke spelers in de industrie, zoals 3D Systems, XJet en Lithoz, ontwikkelen en commercialiseren actief zirconia AM-oplossingen. Lithoz heeft bijvoorbeeld de duurzaamheidsvoordelen van zijn LCM (Lithografie-gebaseerde Keramische Fabricage) technologie benadrukt, die de productie van complexe zirconia onderdelen met minimale ondersteuningstructuren en een hoge materiaalefficiëntie mogelijk maakt. Dit vermindert zowel de verbruikte grondstoffen als de afval van nabewerking.

Energieverbruik is een andere kritische factor in de milieu-evaluatie van zirconia AM. Hoewel sinteren energie-intensief blijft, kan de totale energievoetafdruk lager zijn dan traditionele methoden door de eliminatie van meerdere machinaal en verbrandingsstappen. Bedrijven zoals XJet investeren in procesoptimalisatie om de energiebehoefte verder te verlagen, gebruikmakend van hun NanoParticle Jetting-technologie om dichte zirconia-onderdelen bij lagere temperaturen en met minder afval te produceren.

Recycling en circulariteit zijn opkomende thema’s in 2025. Sommige fabrikanten verkennen gesloten systeem voor ongebruikte zirconia-poeders, waardoor het mogelijk is om materialen binnen de productcyclus te herwinnen en te hergebruiken. 3D Systems en Lithoz hebben beide voortdurende onderzoeken gerapporteerd naar recyclingprotocollen voor poeders, met als doel de milieu-impact van hun AM-processen verder te verminderen.

Kijkend naar de toekomst, zijn de vooruitzichten voor duurzaamheid in zirconia ceramische AM positief. De sector zal naar verwachting profiteren van vooruitgangen in binderchemie, energie-efficiënt sinteren en digitale procescontrole, die allemaal bijdragen aan groenere productie. Regelgevende druk en klantvraag naar duurzame producten zullen waarschijnlijk de adoptie van deze technologieën versnellen. Naarmate meer bedrijven investeren in levenscyclusanalyses en ecologisch ontwerp, is zirconia AM goed gepositioneerd om een benchmark te worden voor duurzame geavanceerde keramische productie in de komende jaren.

Toekomstverwachting: Kansen en Strategische Aanbevelingen

De toekomstverwachting voor zirconia ceramische additive manufacturing (AM) in 2025 en de daaropvolgende jaren is gemarkeerd door aanzienlijke kansen en strategische imperatieven voor belanghebbenden in de hele waardeketen. Aangezien industrieën steeds meer hoogwaardige keramiek vragen voor toepassingen in geneeskunde, tandheelkunde, luchtvaart en elektronica, positioneert de unieke combinatie van mechanische sterkte, biocompatibiliteit en thermische stabiliteit van zirconia het als het voorkeursmateriaal voor geavanceerde AM-oplossingen.

Belangrijke spelers in de industrie zijn actief bezig met het uitbreiden van hun portfolio’s en productiecapaciteiten om deze groeiende vraag aan te pakken. 3D Systems en Stratasys hebben beide aangekondigd dat ze blijven investeren in keramische AM-technologieën, met een focus op het optimaliseren van procesbetrouwbaarheid en materiaaleigenschappen voor eindgebruikonderdelen. XJet, bekend om zijn NanoParticle Jetting-technologie, blijft de grenzen van hoge-resolutie zirconia-printen verleggen, gericht op tandheelkundige en medische markt. Ondertussen breidt Lithoz zijn wereldwijde bereik uit door gebruik te maken van zijn LCM (Lithografie-gebaseerde Keramische Fabricage) proces om dichte, complexe zirconia-componenten voor zowel prototyping als seriële productie te leveren.

De tandheelkundige sector blijft een belangrijke drijfveer, waarbij digitale tandheelkundige werkprocessen steeds meer zirconia AM integreren voor kronen, bruggen en implantaten. Bedrijven zoals CeramTec en Ivoclar werken samen met AM-technologieproviders om de overgang van digitaal ontwerp naar afgewerkte keramische restauraties te stroomlijnen, waardoor de doorlooptijden worden verkort en massale aanpassing mogelijk wordt. Tegelijkertijd verkennen de elektronica- en luchtvaartindustrieën het potentieel van zirconia voor hoge-temperatuur en isolerende componenten, waarbij CoorsTek en Kyocera investeren in R&D om AM-processen voor deze veeleisende toepassingen aan te passen.

Kijkend naar de toekomst, zullen de komende jaren waarschijnlijk zien:

- Een bredere adoptie van multi-materiaal en hybride AM-systemen, die de integratie van zirconia met metalen of polymeren voor multifunctionele onderdelen mogelijk maakt.

- Vooruitgang in feedstockontwikkeling, inclusief verbeterde zirconia-poeders en printbare pasta’s, om de dichtheid en oppervlakte-afwerking van onderdelen te verbeteren.

- Een grotere nadruk op procesautomatisering, in-situ monitoring en kwaliteitsborging om te voldoen aan strenge regelgevende en industriële normen.

- Strategische partnerschappen tussen AM-technologie-ontwikkelaars, materiaal leveranciers en eindgebruikers om innovatie specifiek voor toepassingen te versnellen.

Om te profiteren van deze kansen, moeten belanghebbenden prioriteit geven aan investeringen in R&D, training van personeel en samenwerking tussen sectoren. Het opzetten van robuuste leveringsketens voor hoog-puur zirconia en het bevorderen van open innovatie-ecosystemen zullen essentieel zijn voor het opschalen van de productie en het ontsluiten van nieuwe markten. Naarmate de technologie volwassen wordt, staat zirconia ceramische AM op het punt om een hoeksteen van geavanceerde productie te worden, die waarde levert via ontwerpvrijheid, prestaties en duurzaamheid.

Bronnen & Referenties

- 3D Systems

- Lithoz GmbH

- CeramTec

- 3DCeram

- XJet

- GE

- Internationale Organisatie voor Standaardisatie

- ASTM International

- Stratasys

- TÜV Rheinland

- Ivoclar

- Kyocera