Zirkonia-Keramik-Additive Fertigung im Jahr 2025: Entfesselung der Leistung der nächsten Generation und Markterweiterung. Entdecken Sie, wie fortschrittliches 3D-Drucken die hochpräzisen Industrien in den nächsten fünf Jahren transformiert.

- Zusammenfassung: Wichtige Trends und Markttreiber im Jahr 2025

- Marktgröße, Wachstumsrate und Prognosen bis 2030

- Technologische Innovationen in der Zirkonia-Keramik-3D-Druck

- Wettbewerbsumfeld: Führende Anbieter und strategische Initiativen

- Anwendungen in den Bereichen Medizin, Luft- und Raumfahrt sowie Industrie

- Lieferketten-Dynamik und Rohstoffbeschaffung

- Regulierungsumfeld und Industriestandards

- Herausforderungen: Technische Barrieren und Überwindungshürden

- Nachhaltigkeit und Umweltwirkung

- Zukunftsausblick: Chancen und strategische Empfehlungen

- Quellen & Referenzen

Zusammenfassung: Wichtige Trends und Markttreiber im Jahr 2025

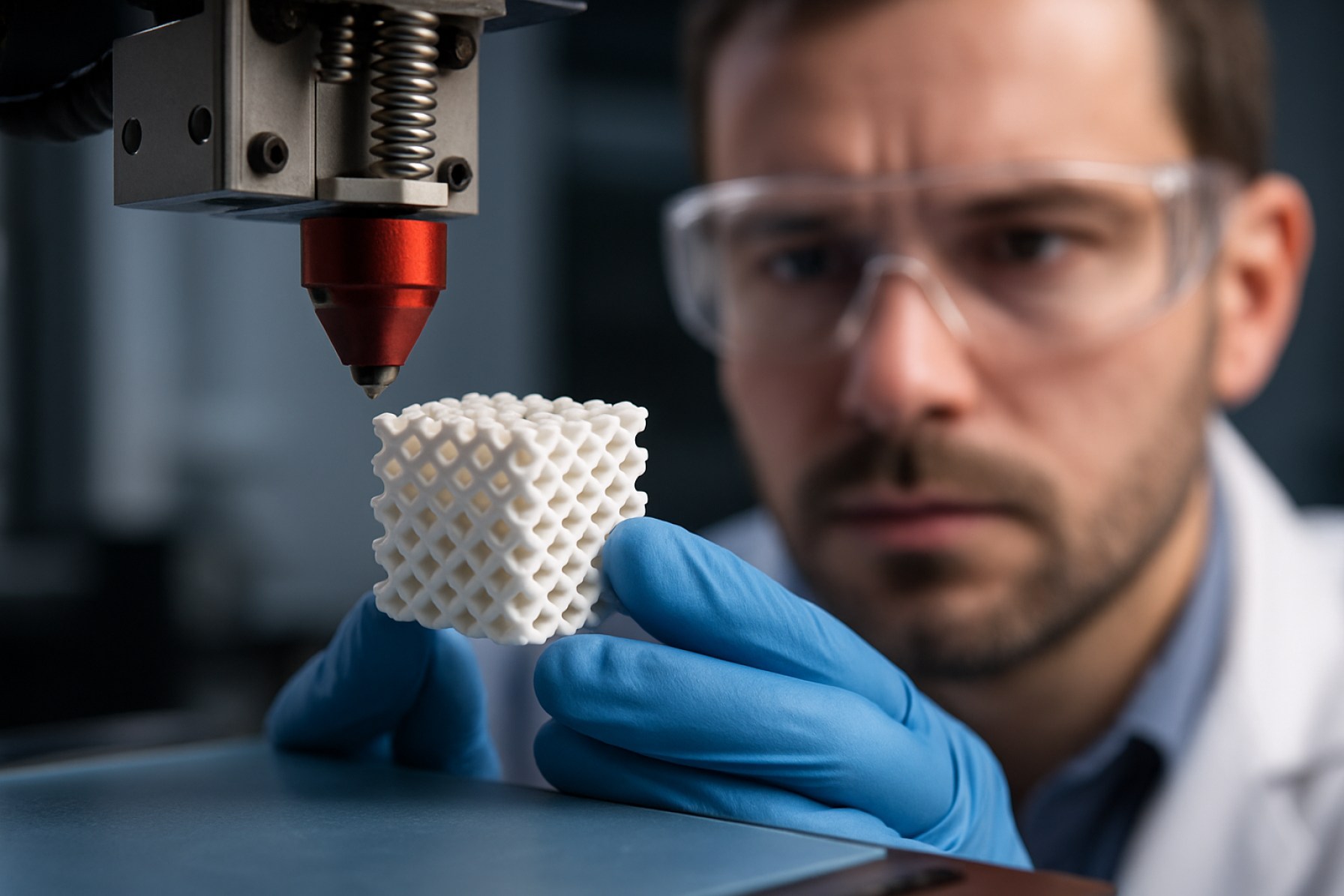

Die additive Fertigung (AM) von Zirkonia-Keramiken steht im Jahr 2025 vor einem signifikanten Wachstum, das durch Fortschritte in der Materialwissenschaft, Prozessoptimierung und zunehmende industrielle Akzeptanz vorangetrieben wird. Zirkonia, bekannt für ihre außergewöhnliche mechanische Festigkeit, Bruchzähigkeit und Biokompatibilität, wird zunehmend in Bereichen wie Zahnmedizin, Medizin, Luft- und Raumfahrt sowie Elektronik eingesetzt. Die Konvergenz dieser Eigenschaften mit der Designfreiheit der AM ermöglicht die Herstellung komplexer, leistungsstarker Komponenten, die mit traditionellen Fertigungsmethoden zuvor unerreichbar waren.

Wichtige Trends im Jahr 2025 umfassen die Reifung von pulverbasierten und schlamm-basierten AM-Prozessen, wie Stereolithographie (SLA), digitale Lichtverarbeitung (DLP) und Binder Jetting, die speziell für Zirkonia-Keramiken angepasst sind. Führende Hersteller wie 3D Systems und Lithoz GmbH haben ihre Portfolios erweitert, um dedizierte Zirkonia-kompatible Drucker und Materialien anzubieten, die sowohl für Prototyping als auch für die Produktion von Endverbrauchsteilen verwendet werden. Lithoz GmbH hat beispielsweise einen Anstieg der Nachfrage nach ihrer LCM (Lithografie-basierte keramische Fertigung) Technologie gemeldet, die die Herstellung von dichten, hochpräzisen Zirkonia-Teilen für zahnmedizinische und industrielle Anwendungen ermöglicht.

Der zahnmedizinische Sektor bleibt ein wesentlicher Treiber, da Zirkonia AM die schnelle, maßgeschneiderte Produktion von Kronen, Brücken und Implantaten ermöglicht. Unternehmen wie CeramTec und 3DCeram entwickeln aktiv Lösungen, um die strengen Anforderungen an zahnmedizinische Restaurationen zu erfüllen, einschließlich Transluzenz und Biokompatibilität. Parallel nutzt die Medizintechnikbranche die Bioinertheit von Zirkonia für orthopädische und chirurgische Komponenten, wobei laufende Kooperationen zwischen AM-Systemanbietern und Herstellern im Gesundheitswesen bestehen.

Luft- und Raumfahrt sowie Elektronik sind aufstrebende Hochwachstumssegmente, da die thermischen und elektrischen Isolationseigenschaften von Zirkonia für leichte, komplexe Geometrien in Triebwerkskomponenten und elektronischen Substraten genutzt werden. CeramTec und 3DCeram gehören zu den Unternehmen, die ihr Angebot zur Adressierung dieser Anwendungen ausweiten, wobei der Fokus auf Skalierbarkeit und Wiederholbarkeit liegt.

Der Ausblick auf die additive Fertigung von Zirkonia-Keramiken bleibt stark. Laufende F&E wird voraussichtlich die Materialformulierungen, Prozesszuverlässigkeit und Nachbearbeitungstechniken weiter verbessern, die Kosten senken und die Akzeptanz erweitern. Strategische Partnerschaften zwischen AM-Technologieanbietern und Endbenutzern werden voraussichtlich die Qualifizierungs- und Zertifizierungsprozesse beschleunigen, insbesondere in regulierten Branchen. Daher wird die additive Fertigung von Zirkonia-Keramiken in den kommenden Jahren von der Nischen-Prototypisierung zur Hauptproduktionsform in mehreren Sektoren übergehen.

Marktgröße, Wachstumsrate und Prognosen bis 2030

Der globale Markt für additive Fertigung (AM) von Zirkonia-Keramiken verzeichnet ein starkes Wachstum, das durch die steigende Nachfrage nach leistungsstarken Keramiken in Bereichen wie Zahnmedizin, Medizin, Elektronik und Luft- und Raumfahrt angetrieben wird. Im Jahr 2025 ist der Markt durch einen Anstieg der Akzeptanz fortschrittlicher AM-Technologien — wie Stereolithographie (SLA), digitaler Lichtverarbeitung (DLP) und Binder Jetting — geprägt, die in der Lage sind, Zirkonia-Pulver und -Schlämme in komplexe, hochpräzise Komponenten zu verarbeiten. Führende Hersteller und Technologieanbieter, einschließlich 3D Systems, XJet und Lithoz, haben ihre Portfolios erweitert, um dedizierte Zirkonia-AM-Lösungen anzubieten, was die zunehmende Bedeutung des Materials in der additiven Fertigung widerspiegelt.

In den letzten Jahren hat sich der installierte Bestand von Zirkonia-fähigen AM-Systemen, insbesondere in Europa und dem asiatisch-pazifischen Raum, erheblich erhöht, wo die Produktion zahnmedizinischer und medizinischer Geräte ein wesentlicher Treiber ist. So hat Lithoz ein signifikantes Wachstum beim Einsatz seiner LCM (Lithografie-basierte keramische Fertigung) Systeme für zahnmedizinische Zirkonia-Anwendungen gemeldet, während XJet weiterhin seine globale Kundenbasis für seine NanoParticle Jetting Technologie erweitert, die die Herstellung von dichten, hochreinen Zirkonia-Teilen ermöglicht. 3D Systems hat auch neue Partnerschaften und Materialneueinführungen angekündigt, die sich an den zahnmedizinischen und industriellen Sektoren orientieren und somit die Marktdurchdringung weiter beschleunigen.

Marktdaten aus Branchenquellen und Unternehmensveröffentlichungen deuten darauf hin, dass das Segment der Zirkonia-Keramik-AM-Prozesse voraussichtlich eine jährliche Wachstumsrate (CAGR) von über 20 % bis 2030 erreichen wird, was schneller als der breitere keramische AM-Markt ist. Dieses Wachstum wird durch fortlaufende Fortschritte in Materialformulierungen, Druckhardware und Nachbearbeitungstechniken unterstützt, die Kosten senken und die Teilequalität verbessern. Der zahnmedizinische Sektor bleibt der größte Endnutzer, wobei Zirkonia-Kronen, -Brücken und -Implantate, die über AM produziert werden, regulatorische Akzeptanz und kommerziellen Erfolg gewinnen. Darüber hinaus beginnen die Elektronik- und Luftfahrtindustrien, Zirkonia-AM für spezialisierte Komponenten zu nutzen, die außergewöhnliche thermische und mechanische Eigenschaften erfordern.

Der Ausblick auf die additive Fertigung von Zirkonia-Keramiken bis 2030 ist äußerst positiv. Wichtige Akteure wie Lithoz, XJet und 3D Systems werden voraussichtlich weiterhin Innovationen vorantreiben, während neue Akteure und Kooperationen entstehen, da sich die Technologie weiter reift. Der Markt wird voraussichtlich von einer stärkeren Integration in digitale Fertigungsabläufe, zunehmender Automatisierung und der Entwicklung von Multi-Material-AM-Systemen profitieren, wodurch Zirkonia-Keramiken als Eckpfeiler zukünftiger additive Fertigungslösungen positioniert werden.

Technologische Innovationen in der Zirkonia-Keramik-3D-Druck

Die additive Fertigung (AM) von Zirkonia-Keramiken erfährt schnelle technologische Fortschritte, während der Sektor im Jahr 2025 auf den Bedarf an leistungsstarken Keramiken in medizinischen, zahnmedizinischen und industriellen Anwendungen reagiert. Die außergewöhnliche mechanische Festigkeit, Biokompatibilität und thermische Stabilität von Zirkonia machen es zu einem bevorzugten Material für den 3D-Druck komplexer, hochpräziser Komponenten.

Eine der bedeutendsten Innovationen ist die Verfeinerung von Schichtphotopolymerisation und Binder Jetting-Prozessen, die für Zirkonia zugeschnitten sind. Unternehmen wie Lithoz GmbH haben die LCM (Lithografie-basierte keramische Fertigung) Pionierarbeit geleistet, die die Produktion von dichten, hochauflösenden Zirkonia-Teilen mit komplexen Geometrien ermöglicht. Ihre Systeme werden in der zahnmedizinischen und medizinischen Geräteherstellung weit verbreitet angenommen, wo Genauigkeit und Materialeigenschaften von entscheidender Bedeutung sind. Ebenso hat 3DCeram die Stereolithographie (SLA) für technische Keramiken vorangetrieben und bietet schlüsselfertige Lösungen für die industrielle Zirkonia-Teileproduktion an.

Die Materialentwicklung ist ein weiterer Schwerpunkt. CeramTec, ein globaler Marktführer in fortschrittlichen Keramiken, hat sein Portfolio um Zirkonia-Pulver und -Rohstoffe erweitert, die für die additive Fertigung optimiert sind und sowohl Prototyping als auch die Produktion von Endverbrauchsteilen unterstützen. Die Expertise des Unternehmens in der Keramikwissenschaft hilft, Herausforderungen wie Schrumpfungssteuerung, Sinteroptimierung und das Erreichen einer nahezu theoretischen Dichte in gedruckten Teilen zu bewältigen.

Im Jahr 2025 gewinnen hybride Fertigungsansätze zunehmend an Bedeutung, die additive und subtraktive Techniken kombinieren, um die Oberflächenveredelung und Dimensionsgenauigkeit zu verbessern. XJet hat seine NanoParticle Jetting™ Technologie kommerzialisiert, die den Druck von Zirkonia mit feiner Merkmalauflösung und minimaler Nachbearbeitung ermöglicht. Diese Technologie wird in Sektoren eingesetzt, die komplexe, miniaturisierte Keramikkomponenten erfordern, wie z.B. Elektronik und medizinische Implantate.

Automatisierung und digitale Workflow-Integration schreiten ebenfalls voran. Unternehmen entwickeln Softwarelösungen für Prozesssimulation, In-Situ-Überwachung und Qualitätssicherung, um die Trial-and-Error-Praxis, die traditionell mit keramischer AM verbunden ist, zu reduzieren. Diese digitalen Werkzeuge werden voraussichtlich die Akzeptanz des Zirkonia-3D-Drucks in regulierten Industrien beschleunigen, indem sie Wiederholbarkeit und Rückverfolgbarkeit gewährleisten.

Der Ausblick für die additive Fertigung von Zirkonia-Keramiken bleibt robust. Die Verschmelzung verbesserter Druckhardware, fortschrittlicher Materialien und digitaler Prozesskontrolle wird voraussichtlich die breitere Industrialisierung vorantreiben. Mit zunehmenden Investitionen in dedicated Zirkonia-AM-Plattformen und dem Reiftum der Standards wird die Technologie in den nächsten Jahren von der Prototypisierung zur Serienproduktion in der Zahnmedizin, Medizintechnik und im Hochtechnologiebereich übergehen.

Wettbewerbsumfeld: Führende Anbieter und strategische Initiativen

Das Wettbewerbsumfeld der Zirkonia-Keramik-additiven Fertigung (AM) im Jahr 2025 ist durch eine dynamische Mischung etablierter Keramik-Spezialisten, fortschrittlicher AM-Technologieanbieter und aufstrebender Start-ups gekennzeichnet. Der Sektor verzeichnet eine intensivierte Aktivität, da Unternehmen bestrebt sind, die steigende Nachfrage nach leistungsstarken keramischen Komponenten in Bereichen wie Zahnmedizin, Medizin, Luft- und Raumfahrt sowie Elektronik zu erfüllen.

Unter den führenden Anbietern fällt 3D Systems durch seine Investitionen in ceramic AM auf, insbesondere durch seine Figure 4 Plattform, die hochpräzise Zahnmedizin- und medizinische Anwendungen unterstützt. Das Unternehmen hat sein Materialportfolio um zirkonia-basierte Harze erweitert, die auf den Markt für zahnmedizinische Prothesen abzielt. Ähnlich hat XJet erhebliche Fortschritte mit seiner NanoParticle Jetting™ Technologie gemacht, die die Herstellung komplexer Zirkonia-Teile mit hoher Dichte und feinen Details ermöglicht. Die Installationen von XJet in Europa und Asien unterstützen sowohl Prototypen- als auch Endverbrauchsteileproduktion, mit einem Fokus auf zahnmedizinische und industrielle Anwendungen.

Der europäische Keramikmarktführer CeramTec nutzt seine umfassende Expertise in modernen Keramiken, um AM-bereite Zirkonia-Pulver zu entwickeln und mit Druckerherstellern zu kooperieren. CeramTecs strategische Partnerschaften zielen darauf ab, die Akzeptanz von Zirkonia-AM in medizinischen Implantaten und verschleißfesten Komponenten zu beschleunigen. Ein weiterer bemerkenswerter Akteur, Lithoz, spezialisiert sich auf lithografie-basierte keramische Fertigung (LCM) und hat sich als wichtiger Lieferant von Druckern und Zirkonia-Materialien etabliert. Lithoz’ Systeme werden sowohl in der Forschung als auch in der Industrie zur Herstellung von dichten, hochfesten Zirkonia-Teilen breit eingesetzt, und das Unternehmen erweitert aktiv sein globales Vertriebsnetz.

In Asien ist die Tosoh Corporation ein wichtiger Anbieter von hochreinen Zirkonia-Pulvern, die für die additive Fertigung geeignet sind. Tosoh arbeitet mit Druckerherstellern und Endbenutzern zusammen, um die Pulvereigenschaften für Binder-Jetting- und Stereolithographie-Prozesse zu optimieren und die Entwicklung von nächsten Generationen zahnmedizinischer und industrieller Komponenten zu unterstützen.

Strategische Initiativen im Jahr 2025 umfassen Joint Ventures, Materialqualifizierungsprogramme und Investitionen in skalierbare Produktionsmethoden. Unternehmen konzentrieren sich darauf, den Durchsatz zu verbessern, Kosten zu senken und die regulatorischen Anforderungen zu erfüllen, insbesondere für medizinische und zahnmedizinische Anwendungen. Der Ausblick für die nächsten Jahre deutet auf eine zunehmende Akzeptanz der Zirkonia-AM-Technologie hin, da sich die Prozesszuverlässigkeit verbessert und neue Anwendungen entstehen. Laufende F&E, gekoppelt mit branchenübergreifenden Kooperationen, wird voraussichtlich das Wettbewerbsumfeld weiter ausdehnen und Innovationen in der Zirkonia-Keramik-additiven Fertigung vorantreiben.

Anwendungen in den Bereichen Medizin, Luft- und Raumfahrt sowie Industrie

Die additive Fertigung (AM) von Zirkonia-Keramiken entwickelt sich schnell zu einer transformativen Technologie in den Sektoren Medizin, Luft- und Raumfahrt sowie Industrie im Jahr 2025, bedingt durch die einzigartigen Eigenschaften von Zirkonia — wie hohe Bruchzähigkeit, chemische Inertheit und Biokompatibilität. Die Akzeptanz von Zirkonia-AM wird durch Verbesserungen in der Pulverqualität, beim Binder Jetting und bei Stereolithographie-basierten Prozessen beschleunigt, die die Herstellung komplexer Geometrien und maßgeschneiderter Komponenten ermöglichen, die mit traditionellen Fertigungsmethoden zuvor unerreichbar waren.

Im medizinischen Sektor revolutioniert Zirkonia-AM die zahnmedizinischen und orthopädischen Anwendungen. Zahnärztliche Kronen, Brücken und Implantate profitieren von der überlegenen Ästhetik und mechanischen Festigkeit von Zirkonia. Unternehmen wie 3D Systems und CeramTec entwickeln aktiv Zirkonia-basierte AM-Lösungen für zahmedizinische Labore und Kliniken, mit Fokus auf patientenspezifische Prothesen und schnellen Durchlaufzeiten. Die Fähigkeit, komplizierte Gitterstrukturen und poröse Oberflächen zu drucken, verbessert auch die Osseointegration in orthopädischen Implantaten, ein Trend, der voraussichtlich wachsen wird, da die regulatorischen Genehmigungen für AM-produzierte medizinische Geräte zunehmen.

In der Luft- und Raumfahrt wird die Nachfrage nach leichten, hochtemperaturbeständigen Komponenten durch die Integration von Zirkonia-AM gefördert. Die thermische Stabilität und Abnutzungsbeständigkeit des Materials machen es ideal für Komponenten wie Turbinenschaufeln, thermische Barriereschichten und Sensorgehäuse. GE und Safran zählen zu den Luft- und Raumfahrtführern, die keramische AM für zukünftige Antriebssysteme und Triebwerksteile erforschen, mit dem Ziel, das Gewicht zu reduzieren und die Kraftstoffeffizienz zu verbessern. Die Fähigkeit, komplexe Kühlkanäle und innere Merkmale über AM zu produzieren, ist insbesondere für die Optimierung des thermischen Managements in Triebwerken von großem Wert.

Die industriellen Anwendungen erweitern sich ebenfalls, wobei Zirkonia-AM für verschleißfeste Werkzeuge, chemische Verarbeitungsanlagen und elektronische Substrate verwendet wird. XJet und Lithoz sind bemerkenswert für ihre fortschrittlichen keramischen AM-Plattformen, die von Herstellern übernommen werden, die die Durchlaufzeiten verkürzen und eine schnelle Prototypenentwicklung leistungsstarker keramischer Teile ermöglichen möchten. Die chemische Industrie und die Elektronikbranche nutzen die Korrosionsbeständigkeit und die elektrischen Isoliereigenschaften von Zirkonia für kundenspezifische Komponenten und Kleinserienproduktionen.

Der Ausblick für die additive Fertigung von Zirkonia-Keramiken bleibt robust. Laufende Investitionen in Drucktechnologie, Materialentwicklung und Nachbearbeitung werden voraussichtlich weiter die Kosten senken und die Anwendungsvielfalt erweitern. Je mehr Unternehmen die Zuverlässigkeit und Wiederholbarkeit von Zirkonia-AM-Teilen validieren, desto schneller wird die Akzeptanz voraussichtlich zunehmen, insbesondere in regulierten Bereichen wie Medizin und Luft- und Raumfahrt, wo Anpassung und Leistung kritisch sind.

Lieferketten-Dynamik und Rohstoffbeschaffung

Die Lieferkette für die additive Fertigung (AM) von Zirkonia-Keramiken entwickelt sich im Jahr 2025 schnell, beeinflusst durch sowohl technologische Fortschritte als auch globale Materialbeschaffungsdynamiken. Zirkonia (Zirkondioxid, ZrO₂) wird wegen ihrer außergewöhnlichen mechanischen Festigkeit, thermischen Stabilität und Biokompatibilität geschätzt, was sie zu einem kritischen Material für die AM in den Bereichen Zahnmedizin, Medizin und Industrie macht. Die Lieferkette beginnt mit dem Abbau und der Verarbeitung von Zirkonsand, der hauptsächlich aus Australien, Südafrika und China bezogen wird, die weltweit führenden Produzenten von Zirkonmineralien sind.

Wichtige Akteure im Markt für Zirkonia-Pulver sind die Tosoh Corporation, ein japanisches Chemie- und Spezialmaterialunternehmen, und Saint-Gobain, ein globaler Marktführer in fortschrittlichen Keramiken. Beide Unternehmen liefern hochreine Zirkonia-Pulver, die für additive Fertigungsprozesse wie Stereolithographie (SLA), Binder Jetting und Materialextrusion optimiert sind. Insbesondere die Tosoh Corporation hat ihre Produktionskapazitäten ausgeweitet und spezielle Sorten von yttrium-stabilisierten Zirkonia (YSZ) entwickelt, um die strengen Anforderungen der AM-Anwendungen zu erfüllen.

Auf der AM-Hardware-Seite haben sich Unternehmen wie 3DCeram (Frankreich) und Lithoz (Österreich) als führend im keramischen 3D-Druck etabliert und bieten Drucker und proprietäre Zirkonia-basierte Materialien an. Diese Unternehmen arbeiten oft direkt mit Pulverspezialisten zusammen, um eine gleichbleibende Qualität und Versorgung sicherzustellen und das Risiko von Unterbrechungen zu reduzieren. Lithoz hat zudem in F&E investiert, um die Druckbarkeit und das Sinternverhalten von Zirkonia-Pulvern zu optimieren und so die Lieferkette vom Rohmaterial bis zum fertigen Teil weiter zu integrieren.

Im Jahr 2025 sieht sich die Zirkonia-AM-Lieferkette mit verschiedenen Herausforderungen und Chancen konfrontiert. Geopolitische Spannungen und Umweltvorschriften beeinflussen den Abbau und den Export von Zirkonsand, insbesondere aus Australien und China. Dies hat Hersteller dazu veranlasst, die Beschaffung zu diversifizieren und in Recycling und alternative Rohstoffe zu investieren. Gleichzeitig steigt die Nachfrage nach Zirkonia-AM-Teilen, insbesondere in den Bereichen Zahnmedizin und Medizin, was Investitionen in die lokale Pulverproduktion und vertikale Integration antreibt. Beispielsweise baut Saint-Gobain seine europäischen Aktivitäten aus, um die Lieferketten zu verkürzen und die Reaktionsfähigkeit zu verbessern.

In der Zukunft wird der Ausblick für die Zirkonia-Keramik-AM-Lieferketten vorsichtig optimistisch sein. Führende Unternehmen konzentrieren sich auf Nachhaltigkeit, Nachverfolgbarkeit und Digitalisierung, um ihre Widerstandsfähigkeit zu verbessern. Strategische Partnerschaften zwischen Pulverproduzenten, Druckerherstellern und Endbenutzern werden voraussichtlich vertieft, um ein robusteres und agileres Liefernetzwerk sicherzustellen, während die Akzeptanz der Zirkonia-AM-Technologie bis 2025 und darüber hinaus zunimmt.

Regulierungsumfeld und Industriestandards

Das Regulierungsumfeld und die Industriestandards für die additive Fertigung (AM) von Zirkonia-Keramiken entwickeln sich schnell, da die Technologie reift und breitere Akzeptanz in Sektoren wie Zahnmedizin, Medizin und Luft- und Raumfahrt findet. Im Jahr 2025 liegt der Fokus auf der Harmonisierung von Materialspezifikationen, Prozessvalidierung und Qualitätssicherung, um Sicherheit, Zuverlässigkeit und Interoperabilität auf globalen Märkten zu gewährleisten.

Zirkonia-Keramiken, die wegen ihrer Biokompatibilität, mechanischen Festigkeit und chemischen Stabilität geschätzt werden, werden zunehmend über AM-Methoden wie Stereolithographie (SLA), digitale Lichtverarbeitung (DLP) und Binder Jetting hergestellt. Regulierungsrahmen werden von den Anforderungen der Endverbrauchsindustrien geprägt. Beispielsweise müssen Zirkonia-AM-Teile in zahnmedizinischen und medizinischen Anwendungen strengen Standards für Biokompatibilität und mechanische Leistung entsprechen. Die Internationale Organisation für Normung (ISO) und die ASTM International haben Standards wie ISO 13356 (für implantierbare Zirkonia-Keramiken) und ASTM F2792 (Terminologie für AM) veröffentlicht, die zunehmend als Referenz in regulatorischen Einreichungen und Beschaffungsspezifikationen verwendet werden.

In der Europäischen Union verpflichtet die Verordnung über Medizinprodukte (MDR 2017/745) die Hersteller von Zirkonia-AM Zahn- und orthopädischen Implantaten, die Konformität durch rigorose Tests und Dokumentation nachzuweisen. Ebenso hat die US-amerikanische Food and Drug Administration (FDA) Leitlinien für die additive Fertigung medizinischer Geräte herausgegeben, die Prozessvalidierung, Nachverfolgbarkeit und Risikomanagement betonen. Führende AM-Systemanbieter wie 3D Systems und Stratasys engagieren sich aktiv bei den Regulierungsbehörden, um sicherzustellen, dass ihre Zirkonia-fähigen Plattformen diesen sich entwickelnden Anforderungen entsprechen.

Branchenkonsortien und Normungsorgane arbeiten ebenfalls daran, die einzigartigen Herausforderungen der keramischen AM zu bewältigen, wie z.B. Pulvercharakterisierung, Sinterprotokolle und Nachbearbeitung. Die CeramTec Gruppe, ein wichtiger Anbieter technischer Keramiken, beteiligt sich an kollaborativen Bemühungen, um bewährte Verfahren für die additive Fertigung von Zirkonia-Komponenten zu definieren. Inzwischen erweitern TÜV Rheinland und andere benannte Stellen ihre Zertifizierungsdienste, um AM-spezifische Audits und Materialnachverfolgbarkeit für Keramiken einzuschließen.

In den kommenden Jahren wird voraussichtlich die Veröffentlichung detaillierterer Standards für Zirkonia-AM beobachtet werden, einschließlich Richtlinien für die Überwachung im Prozess, die Validierung des digitalen Workflows und das Lebenszyklusmanagement. Mit zunehmender regulatorischer Klarheit wird eine schnellere Akzeptanz in regulierten Branchen erwartet, wobei die Hersteller in Compliance-Infrastruktur und digitale Qualitätsmanagementsysteme investieren werden, um Zertifizierungs- und Marktzugangsprozesse zu optimieren.

Herausforderungen: Technische Barrieren und Überwindungshürden

Die additive Fertigung (AM) von Zirkonia-Keramiken hat in den letzten Jahren signifikante Fortschritte gemacht, jedoch bestehen bis 2025 nach wie vor mehrere technische Barrieren und Überwindungshürden. Eine der Hauptschwierigkeiten ist die inhärente Schwierigkeit bei der Verarbeitung von Zirkonia aufgrund ihres hohen Schmelzpunktes, ihrer Sprödigkeit und ihrer Empfindlichkeit gegenüber thermischen Gradienten. Diese Materialeigenschaften komplizieren die Anwendung gängiger AM-Techniken wie selektives Lasersintern (SLS) und Stereolithographie (SLA), was häufig zu Restspannungen, Mikrorissen oder unvollständiger Dichte führt. Das Erreichen vollständiger Dichte und optimaler mechanischer Eigenschaften erfordert typischerweise Nachbearbeitungsschritte wie das Hochtemperatursintern, was zu weiterer Verzerrung oder Kornwachstum führen kann und die Präzision und Skalierbarkeit des Prozesses einschränkt.

Ein weiteres erhebliches technisches Hindernis ist die Formulierung von druckbaren Zirkonia-Rohstoffen. Bei pulverbasierten Prozessen sind die Partikelgrößenverteilung, Reinheit und Fließfähigkeit von Zirkonia-Pulvern entscheidend für die konsistente Schichtablagerung und das Sintern. Binder Jetting und Materialextrusionsmethoden erfordern die Entwicklung stabiler Schlämme oder Pasten mit hohem Feststoffgehalt, die Druckbarkeit mit der Notwendigkeit einer Minimierung von Schrumpfung und Porosität während des Entbindens und Sinterns ausbalancieren müssen. Unternehmen wie 3DCeram und Lithoz haben proprietäre Rohstoffformulierungen und Prozesskontrollen entwickelt, um diese Probleme anzugehen, jedoch fehlt es nach wie vor an weit verbreiteter Standardisierung.

Überwindungshürden ergeben sich auch aus den hohen Kosten von Zirkonia-Pulvern und der spezialisierten Ausrüstung, die für keramische AM erforderlich ist. Die Kapitalinvestition für industrielle keramische 3D-Drucker, wie sie von XJet und CeramTec angeboten werden, bleibt erheblich und schränkt die Zugänglichkeit für kleine und mittelständische Unternehmen ein. Zudem schafft das Fehlen etablierter Entwurfsvorgaben, Prozessstandards und Qualitätskontrollprotokolle für Zirkonia-AM-Teile Unsicherheiten für Endbenutzer in kritischen Sektoren wie Zahnmedizin, Medizin und Luft- und Raumfahrt.

Trotz dieser Herausforderungen ist der Ausblick für die additive Fertigung von Zirkonia-Keramiken vorsichtig optimistisch. Laufende F&E-Bemühungen konzentrieren sich auf die Verbesserung von Rohstoffformulierungen, die Verfeinerung der Prozessparameter und die Entwicklung von In-Situ-Überwachungstechnologien, um die Teilequalität und -zuverlässigkeit zu erhöhen. Branchenkooperationen und Standardisierungsinitiativen, wie sie von CeramTec und Lithoz geleitet werden, werden voraussichtlich die Akzeptanz von Zirkonia-AM in den nächsten Jahren beschleunigen. Mit dem Reifungsprozess der Technologie wird voraussichtlich eine Senkung der Material- und Gerätepreise erfolgen, gekoppelt mit einer größeren Prozessautomatisierung, die die Eintrittsbarrieren verringert und die Palette an industriellen Anwendungen erweitert.

Nachhaltigkeit und Umweltwirkung

Die additive Fertigung (AM) von Zirkonia-Keramiken gewinnt im Jahr 2025 als nachhaltige Alternative zu traditionellen keramischen Verarbeitungsmethoden an Bedeutung, da der Bedarf an Ressourceneffizienz und reduzierter Umweltbelastung wächst. Der AM-Prozess, insbesondere das Pulverbettfusions- und Stereolithographie, ermöglicht die nahezu netzformgerechte Produktion und minimiert den Materialabfall im Vergleich zu subtraktiven Fertigungsmethoden. Dies ist insbesondere für Zirkonia, eine hochwertige Keramik, die in der Medizin, Zahnmedizin und industriellen Anwendungen eingesetzt wird, von Bedeutung.

Wichtige Branchenakteure wie 3D Systems, XJet und Lithoz entwickeln und kommerzialisieren aktiv Zirkonia-AM-Lösungen. Lithoz hat beispielsweise die Nachhaltigkeitsvorteile seiner LCM (Lithografie-basierte keramische Fertigung) Technologie hervorgehoben, die die Herstellung komplexer Zirkonia-Teile mit minimalen Stützstrukturen und hoher Materialausnutzung ermöglicht. Dadurch werden sowohl der Rohstoffverbrauch als auch die Nachbearbeitungsabfälle reduziert.

Der Energieverbrauch ist ein weiterer kritischer Faktor bei der Umweltbewertung von Zirkonia-AM. Während das Sintern energieintensiv bleibt, kann der gesamte Energiebedarf im Vergleich zu traditionellen Methoden niedriger sein, da mehrere Bearbeitungs- und Brennschritte entfallen. Unternehmen wie XJet investieren in Prozessoptimierung, um die Energieanforderungen weiter zu senken und ihre NanoParticle Jetting Technologie zu nutzen, um dichte Zirkonia-Teile bei niedrigeren Temperaturen und mit weniger Abfall zu produzieren.

Recycling und Kreislaufwirtschaft sind aufkommende Themen im Jahr 2025. Einige Hersteller erforschen geschlossene Systeme für ungenutzte Zirkonia-Pulver, die es ermöglichen, Materialien innerhalb des Produktionszyklus zurückzugewinnen und wiederzuverwenden. 3D Systems und Lithoz haben beide laufende Forschungen über Pulverrecyclingprotokolle berichtet, um den ökologischen Fußabdruck ihrer AM-Prozesse weiter zu reduzieren.

Für die Zukunft ist der Ausblick auf die Nachhaltigkeit in der Zirkonia-keramischen AM positiv. Der Sektor wird voraussichtlich von Fortschritten in der Bindemittelchemie, energieeffizientem Sintern und digitaler Prozesskontrolle profitieren, die zu einer umweltfreundlicheren Herstellung beitragen. Regulierungsdrücke und die Nachfrage der Kunden nach nachhaltigen Produkten werden die Akzeptanz dieser Technologien voraussichtlich beschleunigen. Während mehr Unternehmen in Lebenszyklusbewertungen und Ökodesign investieren, wird Zirkonia-AM voraussichtlich zum Benchmark nachhaltiger fortschrittlicher Keramiken in den kommenden Jahren.

Zukunftsausblick: Chancen und strategische Empfehlungen

Der Zukunftsausblick für die additive Fertigung (AM) von Zirkonia-Keramiken im Jahr 2025 und den folgenden Jahren ist geprägt von signifikanten Chancen und strategischen Imperativen für die Akteure entlang der Wertschöpfungskette. Da die Branchen zunehmend hochleistungsfähige Keramiken für Anwendungen in der Medizin, Zahnmedizin, Luft- und Raumfahrt und Elektronik nachfragen, positioniert sich die einzigartige Kombination aus mechanischer Festigkeit, Biokompatibilität und thermischer Stabilität von Zirkonia als bevorzugtes Material für fortschrittliche AM-Lösungen.

Wichtige Branchenakteure erweitern aktiv ihre Portfolios und Produktionskapazitäten, um dieser wachsenden Nachfrage gerecht zu werden. 3D Systems und Stratasys haben beide laufende Investitionen in keramische AM-Technologien angekündigt, mit einem Fokus auf die Optimierung der Prozesszuverlässigkeit und der Materialeigenschaften für Endverbrauchsteile. XJet, bekannt für seine NanoParticle Jetting Technologie, treibt weiterhin die Grenzen des hochauflösenden Zirkonia-Drucks voran und zielt auf die Märkte für zahnmedizinische und medizinische Geräte ab. Inzwischen baut Lithoz seine globale Reichweite aus und nutzt seinen LCM (Lithografie-basierte keramische Fertigung) Prozess, um dichte, komplexe Zirkonia-Komponenten sowohl für Prototyping als auch für die Serienproduktion zu liefern.

Der zahnmedizinische Sektor bleibt ein wesentlicher Treiber, da digitale zahnmedizinische Arbeitsabläufe zunehmend Zirkonia-AM für Kronen, Brücken und Implantate integrieren. Unternehmen wie CeramTec und Ivoclar arbeiten mit AM-Technologieanbietern zusammen, um den Übergang vom digitalen Design zu fertigen keramischen Restaurationen zu streamline, die Durchlaufzeiten zu verkürzen und eine Massenanpassung zu ermöglichen. Parallel erforschen die Elektronik- und Luftfahrtindustrien das Potenzial von Zirkonia für Hochtemperatur- und Isolierkomponenten, wobei CoorsTek und Kyocera in F&E investieren, um AM-Prozesse für diese anspruchsvollen Anwendungen anzupassen.

In den kommenden Jahren wird voraussichtlich Folgendes geschehen:

- Eine breitere Akzeptanz von Multi-Material- und hybriden AM-Systemen, die die Integration von Zirkonia mit Metallen oder Polymeren für multifunktionale Teile ermöglichen.

- Fortschritte bei der Entwicklung von Rohstoffen, einschließlich verbesserter Zirkonia-Pulver und druckbarer Pasten, um die Dichte und Oberflächenqualität der Teile zu verbessern.

- Ein verstärkter Fokus auf Prozessautomatisierung, In-Situ-Überwachung und Qualitätssicherung, um strenge regulatorische und industrielle Standards zu erfüllen.

- Strategische Partnerschaften zwischen AM-Technologiedurchführern, Materiallieferanten und Endnutzern, um anwendungsspezifische Innovationen zu beschleunigen.

Um diese Chancen zu nutzen, sollten die Stakeholder Investitionen in F&E, Schulungen der Arbeitskräfte und sektorübergreifende Zusammenarbeit priorisieren. Der Aufbau robuster Lieferketten für hochreines Zirkonia und die Förderung offener Innovationsökosysteme werden entscheidend sein, um die Produktion zu skalieren und neue Märkte zu erschließen. Während die Technologie reift, wird die additive Fertigung von Zirkonia-Keramiken voraussichtlich zu einem Eckpfeiler der modernen Fertigung werden, der durch Designfreiheit, Leistung und Nachhaltigkeit Wert liefert.

Quellen & Referenzen

- 3D Systems

- Lithoz GmbH

- CeramTec

- 3DCeram

- XJet

- GE

- Internationale Organisation für Normung

- ASTM International

- Stratasys

- TÜV Rheinland

- Ivoclar

- Kyocera