Fabrication Additive en Céramique Zirconia en 2025 : Libérer la Performance de Nouvelle Génération et l’Expansion du Marché. Découvrez Comment l’Impression 3D Avancée Transforme les Industries de Haute Précision au Cours des Cinq Prochaines Années.

- Résumé Exécutif : Tendances Clés et Facteurs de Marché en 2025

- Taille du Marché, Taux de Croissance et Prévisions jusqu’en 2030

- Innovations Technologiques dans l’Impression 3D en Céramique Zirconia

- Paysage Concurrentiel : Acteurs Principaux et Initiatives Stratégiques

- Applications dans les Secteurs Médical, Aéronautique et Industriel

- Dynamique de la Chaîne d’Approvisionnement et Approvisionnement en Matières Premières

- Environnement Réglementaire et Normes de l’Industrie

- Défis : Obstacles Techniques et Freins à l’Adoption

- Durabilité et Impact Environnemental

- Perspectives Futures : Opportunités et Recommandations Stratégiques

- Sources & Références

Résumé Exécutif : Tendances Clés et Facteurs de Marché en 2025

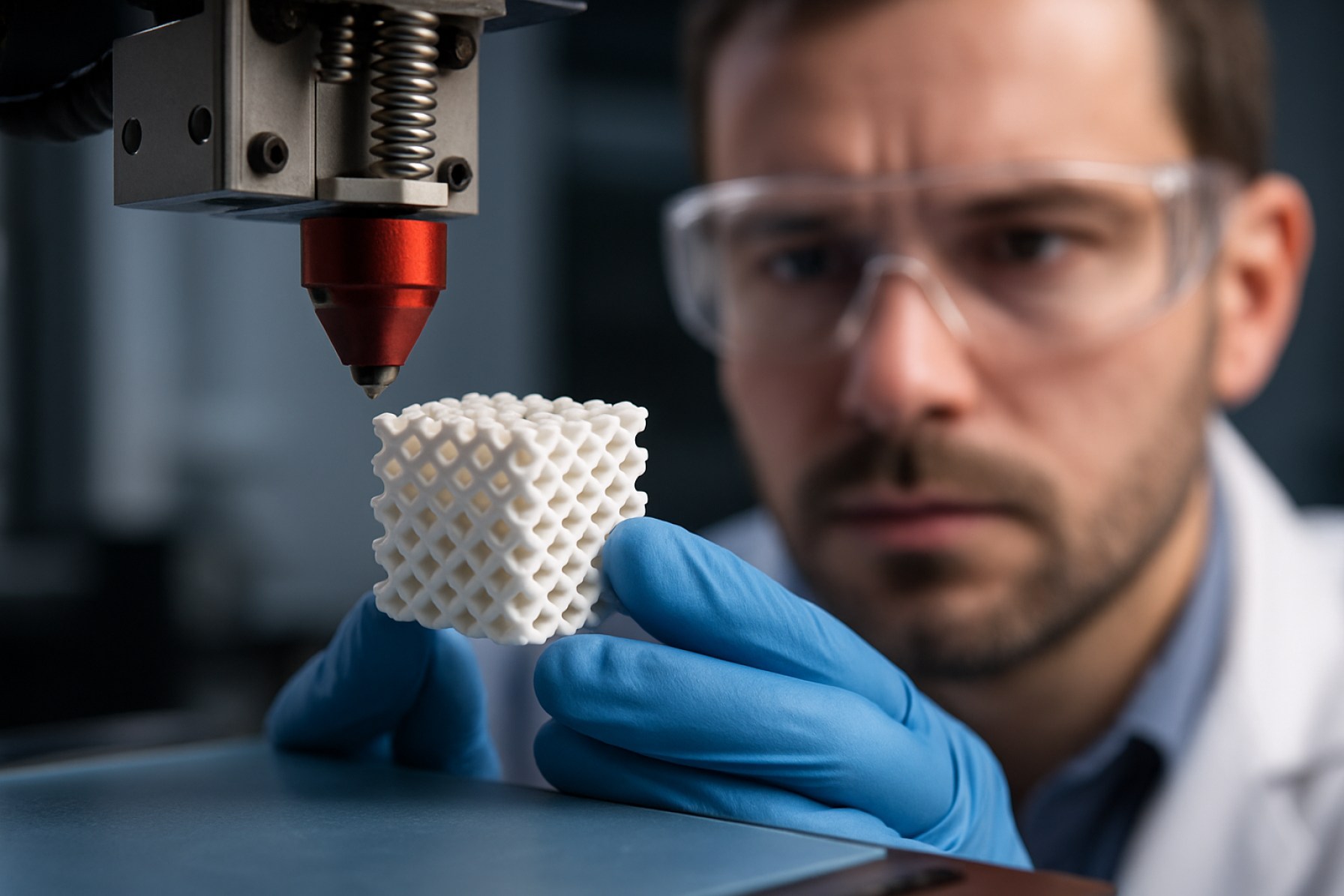

La fabrication additive en céramique zirconia (AM) est prête pour une croissance significative en 2025, soutenue par des avancées en science des matériaux, l’optimisation des processus et l’adoption industrielle croissante. La zirconia, connue pour sa résistance mécanique exceptionnelle, sa ténacité à la rupture et sa biocompatibilité, est de plus en plus utilisée dans des secteurs tels que la dentisterie, la médecine, l’aéronautique et l’électronique. La convergence de ces propriétés avec la liberté de conception de l’AM permet la production de composants complexes et de haute performance qui étaient auparavant inaccessibles avec des méthodes de fabrication traditionnelles.

Les tendances clés en 2025 incluent l’évolution des processus AM basés sur la poudre et la boue, tels que la stéréolithographie (SLA), le traitement par lumière numérique (DLP) et le jet de liant, spécifiquement adaptés aux céramiques zirconia. Les principaux fabricants comme 3D Systems et Lithoz GmbH ont élargi leurs portefeuilles pour inclure des imprimeurs et des matériaux compatibles avec la zirconia, soutenant à la fois le prototypage et la production de pièces d’utilisation finale. Lithoz GmbH, par exemple, a constaté une demande croissante pour sa technologie LCM (Fabrication Céramique basée sur la Lithographie), qui permet la fabrication de pièces en zirconia denses et de haute précision pour des applications dentaires et industrielles.

Le secteur dentaire reste un moteur principal, la fabrication additive en zirconia permettant la production rapide et personnalisée de couronnes, de bridges et d’implants. Des entreprises telles que CeramTec et 3DCeram développent activement des solutions pour répondre aux exigences strictes des restaurations dentaires, y compris la translucidité et la biocompatibilité. Parallèlement, l’industrie des dispositifs médicaux tire parti de la bioinertie de la zirconia pour les composants orthopédiques et chirurgicaux, avec des collaborations continues entre les fournisseurs de systèmes AM et les fabricants de santé.

L’aéronautique et l’électronique émergent comme des segments à forte croissance, alors que les propriétés d’isolation thermique et électrique de la zirconia sont exploitées pour les géométries légères et complexes dans les composants de moteur et les substrats électroniques. CeramTec et 3DCeram sont parmi les entreprises élargissant leurs offres pour répondre à ces applications, avec un accent sur l’évolutivité et la répétabilité.

En regardant vers l’avenir, les perspectives pour l’AM céramique zirconia sont robustes. L’R&D continue devrait encore améliorer les formulations de matériaux, la fiabilité des processus et les techniques de post-traitement, réduisant les coûts et élargissant l’adoption. Des partenariats stratégiques entre les fournisseurs de technologies AM et les utilisateurs finaux devraient accélérer les processus de qualification et de certification, en particulier dans les secteurs réglementés. En conséquence, l’AM céramique zirconia est prête à passer du prototypage de niche à une production de masse dans plusieurs secteurs dans les années à venir.

Taille du Marché, Taux de Croissance et Prévisions jusqu’en 2030

Le marché mondial de la fabrication additive en céramique zirconia (AM) connaît une croissance robuste, alimentée par une demande croissante pour des céramiques de haute performance dans des secteurs tels que la dentisterie, la médecine, l’électronique et l’aéronautique. À partir de 2025, le marché est caractérisé par un bond dans l’adoption de technologies AM avancées — telles que la stéréolithographie (SLA), le traitement par lumière numérique (DLP) et le jet de liant — capables de traiter des poudres de zirconia et des boues en composants complexes et de haute précision. Les principaux fabricants et fournisseurs de technologies, notamment 3D Systems, XJet, et Lithoz, ont élargi leurs portefeuilles pour inclure des solutions AM spécifiques à la zirconia, reflétant l’importance croissante de ce matériau dans la fabrication additive.

Ces dernières années ont vu une augmentation marquée du parc installé de systèmes AM compatibles avec la zirconia, en particulier en Europe et en Asie-Pacifique, où la production dentaire et de dispositifs médicaux est un moteur clé. Par exemple, Lithoz a rapporté une croissance significative du déploiement de ses systèmes LCM (Fabrication Céramique basée sur la Lithographie) pour des applications en zirconia dentaire, tandis que XJet continue d’élargir sa clientèle mondiale pour sa technologie de NanoParticle Jetting, qui permet la production de pièces en zirconia denses et de haute pureté. 3D Systems a également annoncé de nouveaux partenariats et lancements de matériaux ciblant les secteurs dentaire et industriel, accélérant davantage la pénétration du marché.

Les données du marché provenant de sources industrielles et de divulgations d’entreprises indiquent que le segment AM céramique zirconia devrait atteindre un taux de croissance annuel composé (CAGR) supérieur à 20 % d’ici 2030, dépassant le marché AM céramique global. Cette croissance est soutenue par des avancées continues dans les formulations de matériaux, le matériel d’imprimante et les techniques de post-traitement, qui réduisent les coûts et améliorent la qualité des pièces. Le secteur dentaire reste le plus grand utilisateur final, avec des couronnes, des bridges et des implants en zirconia produits via AM gagnant une acceptation réglementaire et un traction commerciale. De plus, les industries de l’électronique et de l’aéronautique commencent à adopter l’AM en zirconia pour des composants spécialisés nécessitant des propriétés thermiques et mécaniques exceptionnelles.

En regardant vers 2030, les perspectives pour la fabrication additive en céramique zirconia sont très positives. Les acteurs clés tels que Lithoz, XJet, et 3D Systems devraient continuer à stimuler l’innovation, tandis que de nouveaux entrants et collaborations sont susceptibles d’émerger à mesure que la technologie mûrit. Le marché devrait bénéficier d’une intégration supplémentaire dans les flux de fabrication numérique, d’une automatisation accrue et du développement de systèmes AM multi-matériaux, positionnant les céramiques zirconia comme une pierre angulaire des solutions de fabrication additive de nouvelle génération.

Innovations Technologiques dans l’Impression 3D en Céramique Zirconia

La fabrication additive en céramique zirconia (AM) connaît des avancées technologiques rapides alors que le secteur entre en 2025, stimulée par la demande de céramiques de haute performance dans les applications médicales, dentaires et industrielles. La résistance mécanique exceptionnelle, la biocompatibilité et la stabilité thermique de la zirconia en font un matériau de choix pour l’impression 3D de composants complexes et de haute précision.

L’une des innovations les plus significatives est le perfectionnement des processus de photopolymérisation en cuve et de jet de liant adaptés à la zirconia. Des entreprises telles que Lithoz GmbH ont été pionnières dans le LCM (Fabrication Céramique basée sur la Lithographie), permettant la production de pièces en zirconia denses et de haute résolution avec des géométries complexes. Leurs systèmes sont largement adoptés dans la fabrication de dispositifs dentaires et médicaux, où la précision et les propriétés du matériau sont critiques. De même, 3DCeram a avancé la stéréolithographie (SLA) pour les céramiques techniques, offrant des solutions clés en main pour la production de pièces en zirconia à grande échelle.

Le développement de matériaux est un autre domaine de concentration. CeramTec, un leader mondial des céramiques avancées, a élargi son portefeuille pour inclure des poudres et des matières premières de zirconia optimisées pour la fabrication additive, soutenant à la fois le prototypage et la production de pièces d’utilisation finale. L’expertise de l’entreprise en science des matériaux céramiques aide à relever des défis tels que le contrôle du retrait, l’optimisation de la frittage, et l’atteinte de densité proche de la théorie dans les pièces imprimées.

En 2025, les approches de fabrication hybride gagnent en traction, combinant des techniques additive et soustractive pour améliorer la finition de surface et la précision dimensionnelle. XJet a commercialisé sa technologie NanoParticle Jetting™, qui permet l’impression de zirconia avec une résolution de détails fine et un post-traitement minimal. Cette technologie est adoptée dans des secteurs nécessitant des composants céramiques complexes et miniaturisés, tels que l’électronique et les implants médicaux.

L’automatisation et l’intégration des flux de travail numériques avancent également. Les entreprises développent des solutions logicielles pour la simulation de processus, la surveillance in situ et l’assurance qualité, réduisant les essais et erreurs traditionnellement associés à l’AM céramique. Ces outils numériques devraient accélérer l’adoption de l’impression 3D en zirconia dans les industries réglementées en garantissant répétabilité et traçabilité.

En regardant vers l’avenir, les perspectives pour la fabrication additive en céramique zirconia sont robustes. La convergence de matériels d’impression améliorés, de matériaux avancés, et de contrôle de processus numériques devrait stimuler une industrialisation plus large. À mesure que de plus en plus d’entreprises investissent dans des plateformes AM spécifiques à la zirconia et que les normes mûrissent, la technologie est prête à passer du prototypage à la production en série dans les domaines dentaire, médical et de l’ingénierie de haute technologie au cours des prochaines années.

Paysage Concurrentiel : Acteurs Principaux et Initiatives Stratégiques

Le paysage concurrentiel de la fabrication additive en céramique zirconia (AM) en 2025 est caractérisé par un mélange dynamique de spécialistes en céramique établis, de fournisseurs de technologies AM avancées et de startups émergentes. Le secteur connaît une activité intensifiée alors que les entreprises cherchent à répondre à la demande croissante de composants céramiques de haute performance dans les industries telles que la dentisterie, la médecine, l’aéronautique et l’électronique.

Parmi les acteurs principaux, 3D Systems se distingue par son investissement dans l’AM céramique, notamment à travers sa plateforme Figure 4, qui soutient des applications dentaires et médicales de haute précision. L’entreprise a élargi son portefeuille de matériaux pour inclure des résines à base de zirconia, ciblant le marché des prothèses dentaires. De même, XJet a fait de grands progrès avec sa technologie de NanoParticle Jetting™, permettant la production de pièces en zirconia complexes avec une haute densité et un détail fin. Les installations de XJet en Europe et en Asie soutiennent à la fois le prototypage et la production de pièces d’utilisation finale, avec un accent particulier sur les applications dentaires et industrielles.

Le leader européen des céramiques CeramTec exploite sa vaste expertise en céramiques avancées pour développer des poudres de zirconia prêtes pour l’AM et collaborer avec des fabricants d’imprimantes. Les partenariats stratégiques de CeramTec visent à accélérer l’adoption de l’AM en zirconia dans les implants médicaux et les composants résistants à l’usure. Un autre acteur notable, Lithoz, se spécialise dans la fabrication céramique basée sur la lithographie (LCM) et s’est établi comme un fournisseur clé tant pour les imprimantes que pour les matériaux à base de zirconia. Les systèmes de Lithoz sont largement utilisés dans la recherche et l’industrie pour produire des pièces en zirconia denses et de haute résistance, et la société élargit activement son réseau de distribution mondial.

En Asie, la Tosoh Corporation est un important fournisseur de poudres de zirconia haute pureté adaptées à la fabrication additive. Tosoh collabore avec des fabricants d’imprimantes et des utilisateurs finaux pour optimiser les propriétés des poudres pour les processus de jet de liant et de stéréolithographie, soutenant le développement de composants dentaires et industriels de nouvelle génération.

Les initiatives stratégiques en 2025 incluent des coentreprises, des programmes de qualification de matériaux et des investissements dans la production évolutive. Les entreprises se concentrent sur l’amélioration du rendement, la réduction des coûts et la garantie de conformité réglementaire, notamment pour les applications médicales et dentaires. Les perspectives pour les prochaines années indiquent une adoption accrue de l’AM en zirconia alors que la fiabilité des processus s’améliore et que de nouvelles applications émergent. L’R&D continue, couplée à des collaborations intersectorielles, devrait encore élargir le paysage concurrentiel et stimuler l’innovation dans la fabrication additive en céramique zirconia.

Applications dans les Secteurs Médical, Aéronautique et Industriel

La fabrication additive en céramique zirconia (AM) avance rapidement comme une technologie transformante dans les secteurs médical, aéronautique et industriel en 2025, alimentée par les propriétés uniques de la zirconia — telles que la ténacité à la rupture élevée, l’inertie chimique et la biocompatibilité. L’adoption de l’AM en zirconia est accélérée par les améliorations de la qualité des poudres, du jet de liant et des processus basés sur la stéréolithographie, permettant la production de géométries complexes et de composants personnalisés qui étaient auparavant inaccessibles avec une fabrication traditionnelle.

Dans le secteur médical, l’AM en zirconia révolutionne les applications dentaires et orthopédiques. Les couronnes, bridges et implants dentaires bénéficient des caractéristiques esthétiques supérieures et de la résistance mécanique de la zirconia. Des entreprises comme 3D Systems et CeramTec développent et fournissent activement des solutions AM à base de zirconia pour les laboratoires dentaires et les cliniques, en se concentrant sur les prothèses spécifiques au patient et un délai d’exécution rapide. La capacité d’imprimer des structures en treillis complexes et des surfaces poreuses améliore également l’osseointegration dans les implants orthopédiques, une tendance qui devrait croître à mesure que les approbations réglementaires pour les dispositifs médicaux produits par AM se multiplient.

Dans le secteur aéronautique, la demande pour des composants légers et résistants à haute température alimente l’intégration de l’AM en zirconia. La stabilité thermique et la résistance à l’usure du matériau le rendent idéal pour des composants tels que les pales de turbine, les revêtements thermiques et les boîtiers de capteurs. GE et Safran sont parmi les leaders aéronautiques explorant l’AM céramique pour les systèmes de propulsion de nouvelle génération et les pièces de moteur, visant à réduire le poids et améliorer l’efficacité énergétique. La capacité de produire des canaux de refroidissement complexes et des caractéristiques internes via AM est particulièrement précieuse pour optimiser la gestion thermique dans les moteurs à réaction.

Les applications industrielles se développent également, l’AM en zirconia étant utilisée pour des outillages résistants à l’usure, des équipements de traitement chimique et des substrats électroniques. XJet et Lithoz sont notables pour leurs plateformes AM céramiques avancées, qui sont adoptées par des fabricants cherchant à réduire les délais de production et à permettre le prototypage rapide de pièces céramiques de haute performance. Les industries chimiques et électroniques exploitent la résistance à la corrosion et les propriétés d’isolation électrique de la zirconia pour des composants sur mesure et une production en petites séries.

En regardant vers l’avenir, les perspectives pour l’AM en céramique zirconia sont robustes. Les investissements continus dans la technologie des imprimantes, le développement de matériaux et le post-traitement devraient encore réduire les coûts et élargir la gamme d’applications. À mesure que de plus en plus d’entreprises valident la fiabilité et la répétabilité des pièces AM en zirconia, l’adoption devrait s’accélérer, en particulier dans les secteurs réglementés tels que la médecine et l’aéronautique, où la personnalisation et la performance sont critiques.

Dynamique de la Chaîne d’Approvisionnement et Approvisionnement en Matières Premières

La chaîne d’approvisionnement pour la fabrication additive en céramique zirconia (AM) évolue rapidement en 2025, façonnée par les avancées technologiques et la dynamique mondiale de l’approvisionnement en matériaux. La zirconia (dioxyde de zirconium, ZrO₂) est prisée pour sa résistance mécanique exceptionnelle, sa stabilité thermique, et sa biocompatibilité, en faisant un matériau critique pour l’AM dans des secteurs tels que les composants dentaires, médicaux et industriels. La chaîne d’approvisionnement commence par l’extraction et le traitement du sable de zircon, principalement sourcé en Australie, en Afrique du Sud et en Chine, qui sont les principaux producteurs mondiaux de minéraux de zirconium.

Les acteurs clés du marché des poudres de zirconia comprennent la Tosoh Corporation, une entreprise chimique et de matériaux spécialisés japonaise, et Saint-Gobain, un leader mondial des céramiques avancées. Ces deux entreprises fournissent des poudres de zirconia haute pureté adaptées aux processus de fabrication additive tels que la stéréolithographie (SLA), le jet de liant et l’extrusion de matériaux. La Tosoh Corporation, en particulier, a élargi sa capacité de production et développé des grades spécialisés de zirconia stabilisée à l’yttrium (YSZ) pour répondre aux exigences strictes des applications AM.

Du côté du matériel AM, des entreprises comme 3DCeram (France) et Lithoz (Autriche) se sont établies comme des leaders dans l’impression 3D céramique, offrant des imprimantes et des matériaux à base de zirconia propriétaires. Ces entreprises collaborent souvent directement avec les fournisseurs de poudres pour garantir une qualité et une fourniture constantes, réduisant le risque de perturbations. Lithoz a également investi dans la R&D pour optimiser l’imprimabilité et le comportement au frittage des poudres de zirconia, intégrant davantage la chaîne d’approvisionnement depuis la matière première jusqu’à la pièce finie.

En 2025, la chaîne d’approvisionnement AM en zirconia fait face à plusieurs défis et opportunités. Les tensions géopolitiques et les réglementations environnementales impactent l’extraction et l’exportation de sable de zircon, notamment en Australie et en Chine. Cela a incité les fabricants à diversifier leurs sources d’approvisionnement et à investir dans le recyclage et les matières premières alternatives. Dans le même temps, la demande pour les pièces AM en zirconia augmente, en particulier sur les marchés dentaire et médical, entraînant des investissements dans la production locale de poudres et l’intégration verticale. Par exemple, Saint-Gobain élargit ses opérations européennes pour raccourcir les chaînes d’approvisionnement et améliorer la réactivité.

En regardant vers l’avenir, les perspectives pour les chaînes d’approvisionnement AM céramique zirconia sont prudemment optimistes. Les leaders de l’industrie se concentrent sur la durabilité, la traçabilité et la numérisation pour améliorer la résilience. Des partenariats stratégiques entre producteurs de poudre, fabricants d’imprimantes et utilisateurs finaux devraient se renforcer, garantissant un réseau d’approvisionnement plus robuste et agile à mesure que l’adoption de l’AM en zirconia s’accélère au cours de 2025 et au-delà.

Environnement Réglementaire et Normes de l’Industrie

L’environnement réglementaire et les normes de l’industrie pour la fabrication additive en céramique zirconia (AM) évoluent rapidement à mesure que la technologie mûrit et trouve une adoption plus large dans des secteurs tels que la dentisterie, la médecine et l’aéronautique. En 2025, l’accent est mis sur l’harmonisation des spécifications de matériaux, la validation des processus et l’assurance qualité pour garantir la sécurité, la fiabilité et l’interopérabilité à travers les marchés mondiaux.

Les céramiques en zirconia, prisées pour leur biocompatibilité, leur résistance mécanique et leur stabilité chimique, sont de plus en plus produites par des méthodes AM telles que la stéréolithographie (SLA), le traitement par lumière numérique (DLP), et le jet de liant. Les cadres réglementaires sont façonnés par les exigences des industries d’utilisation finale. Par exemple, dans les applications dentaires et médicales, les pièces AM en zirconia doivent respecter des normes strictes pour la biocompatibilité et la performance mécanique. L’Organisation Internationale de Normalisation (ISO) et l’ASTM International ont publié des normes telles que ISO 13356 (pour les céramiques en zirconia implantables) et ASTM F2792 (terminologie pour l’AM), qui sont de plus en plus référencées dans les soumissions réglementaires et les spécifications d’approvisionnement.

Dans l’Union Européenne, le Règlement sur les Dispositifs Médicaux (MDR 2017/745) exige des fabricants d’implants dentaires et orthopédiques en zirconia qu’ils démontrent leur conformité à travers des tests rigoureux et une documentation solide. De même, la Food and Drug Administration (FDA) américaine a publié des directives pour la fabrication additive de dispositifs médicaux, soulignant la validation des processus, la traçabilité et la gestion des risques. Les principaux fournisseurs de systèmes AM tels que 3D Systems et Stratasys s’engagent activement auprès des organismes de réglementation pour s’assurer que leurs plateformes compatibles avec la zirconia répondent à ces exigences en évolution.

Des consortiums industriels et des organismes de normalisation travaillent également à relever les défis uniques de l’AM céramique, tels que la caractérisation des poudres, les protocoles de frittage, et le post-traitement. Le Groupe CeramTec, un fournisseur majeur de céramiques techniques, est impliqué dans des efforts collaboratifs pour définir les meilleures pratiques pour la fabrication additive de composants en zirconia. Pendant ce temps, le TÜV Rheinland et d’autres organismes notifiés étendent leurs services de certification pour inclure des audits spécifiques à l’AM et la traçabilité des matériaux pour les céramiques.

En regardant vers l’avenir, les prochaines années devraient voir la publication de normes plus détaillées adaptées à l’AM en zirconia, y compris des directives pour la surveillance des processus, la validation des flux de travail numériques, et la gestion du cycle de vie. À mesure que la clarté réglementaire s’améliore, l’adoption dans les industries réglementées devrait s’accélérer, avec des fabricants investissant dans des infrastructures de conformité et des systèmes de gestion de la qualité numériques pour rationaliser la certification et l’accès au marché.

Défis : Obstacles Techniques et Freins à l’Adoption

La fabrication additive en céramique zirconia (AM) a fait des progrès significatifs ces dernières années, mais plusieurs obstacles techniques et freins à l’adoption demeurent en 2025. L’un des principaux défis est la difficulté intrinsèque à traiter la zirconia en raison de son point de fusion élevé, de sa fragilité et de sa sensibilité aux gradients thermiques. Ces propriétés matérielles compliquent l’utilisation de techniques AM courantes telles que le frittage laser sélectif (SLS) et la stéréolithographie (SLA), entraînant souvent des contraintes résiduelles, des micro-fissures ou une densification incomplète. Atteindre une densité complète et des propriétés mécaniques optimales nécessite généralement des étapes de post-traitement comme un frittage à haute température, qui peuvent introduire d’autres distorsions ou croissances de grains, limitant la précision et l’évolutivité du processus.

Un autre obstacle technique important est la formulation de matières premières en zirconia imprimables. Pour les processus basés sur la poudre, la distribution de tailles de particules, la pureté et l’écoulement des poudres de zirconia sont critiques pour un dépôt de couches cohérent et un frittage réussi. Les méthodes de jet de liant et d’extrusion de matériaux nécessitent le développement de boues ou de pâtes de haute charge solide stables, qui doivent équilibrer l’imprimabilité avec la nécessité de minimiser le retrait et la porosité lors du désassemblage et du frittage. Des entreprises telles que 3DCeram et Lithoz ont développé des formulations de matières premières propriétaires et des contrôles de processus pour résoudre ces problèmes, mais une normalisation généralisée fait encore défaut.

Les freins à l’adoption proviennent également du coût élevé des poudres de zirconia et de l’équipement spécialisé requis pour l’AM céramique. L’investissement en capital pour des imprimantes 3D céramiques de qualité industrielle, telles que celles proposées par XJet et CeramTec, demeure substantiel, limitant l’accessibilité pour les petites et moyennes entreprises. De plus, le manque de directives de conception établies, de normes de processus et de protocoles d’assurance qualité pour les pièces AM en zirconia crée de l’incertitude pour les utilisateurs finaux dans des secteurs critiques tels que la dentisterie, la médecine et l’aéronautique.

Malgré ces défis, les perspectives pour la fabrication additive céramique zirconia sont prudemment optimistes. Les efforts en cours de R&D se concentrent sur l’amélioration des formulations de matières premières, le raffinement des paramètres de processus, et le développement de technologies de surveillance in situ pour améliorer la qualité et la fiabilité des pièces. Les collaborations industrielles et les initiatives de normalisation, telles que celles dirigées par CeramTec et Lithoz, devraient accélérer l’adoption de l’AM en zirconia dans les prochaines années. À mesure que la technologie mûrit, la réduction des coûts des matériaux et des équipements, couplée à une plus grande automatisation des processus, est susceptible d’abaisser les barrières à l’entrée et d’élargir la gamme d’applications industrielles.

Durabilité et Impact Environnemental

La fabrication additive en céramique zirconia (AM) gagne du terrain en 2025 comme alternative durable aux procédés céramiques traditionnels, alimentée par le besoin d’efficacité des ressources et de réduction de l’impact environnemental. Le processus AM, en particulier la fusion par lit de poudre et la stéréolithographie, permet une production de forme proche du net, minimisant les déchets de matériau par rapport à la fabrication soustractive. Cela est particulièrement significatif pour la zirconia, une céramique de haute valeur utilisée dans les applications médicales, dentaires et industrielles.

Des acteurs clés de l’industrie tels que 3D Systems, XJet et Lithoz développent et commercialisent activement des solutions AM en zirconia. Lithoz, par exemple, a mis en avant les avantages de durabilité de sa technologie LCM (Fabrication Céramique basée sur la Lithographie), qui permet de produire des pièces complexes en zirconia avec des structures de support minimales et une haute utilisation du matériau. Cela réduit à la fois la consommation de matières premières et les déchets de post-traitement.

La consommation d’énergie est un autre facteur critique dans l’évaluation environnementale de l’AM en zirconia. Bien que le frittage demeure énergivore, l’empreinte énergétique globale peut être inférieure à celle des méthodes traditionnelles grâce à l’élimination de plusieurs étapes d’usinage et de cuisson. Des entreprises comme XJet investissent dans l’optimisation des processus pour réduire encore les besoins énergétiques, exploitant leur technologie de NanoParticle Jetting pour produire des pièces en zirconia denses à des températures plus basses et avec moins de déchets.

Le recyclage et la circularité sont des thèmes émergents en 2025. Certains fabricants explorent des systèmes en boucle fermée pour les poudres de zirconia non utilisées, permettant la récupération et la réutilisation des matières au sein du cycle de production. 3D Systems et Lithoz ont tous deux rapporté des recherches en cours sur les protocoles de recyclage des poudres, visant à réduire encore l’empreinte environnementale de leurs processus AM.

En regardant vers l’avenir, les perspectives de durabilité dans l’AM en céramique zirconia sont positives. Le secteur devrait bénéficier d’avancées en chimie des liants, du frittage écoénergétique et du contrôle numérique des processus, tous contribuant à une fabrication plus verte. Les pressions réglementaires et la demande des consommateurs pour des produits durables devraient accélérer l’adoption de ces technologies. Alors que de plus en plus d’entreprises investissent dans des analyses du cycle de vie et de l’éco-conception, l’AM en zirconia est prête à devenir une référence en matière de fabrication de céramiques avancées durables dans les années à venir.

Perspectives Futures : Opportunités et Recommandations Stratégiques

Les perspectives futures pour la fabrication additive en céramique zirconia (AM) en 2025 et dans les années suivantes sont marquées par des opportunités significatives et des impératifs stratégiques pour les parties prenantes à tous les niveaux de la chaîne de valeur. Alors que les industries demandent de plus en plus des céramiques de haute performance pour des applications médicales, dentaires, aéronautiques et électroniques, la combinaison unique de résistance mécanique, de biocompatibilité et de stabilité thermique de la zirconia la positionne comme un matériau de choix pour des solutions AM avancées.

Les principaux acteurs de l’industrie élargissent activement leurs portefeuilles et capacités de production pour répondre à cette demande croissante. 3D Systems et Stratasys ont tous deux annoncé des investissements en cours dans les technologies AM céramiques, en mettant l’accent sur l’optimisation de la fiabilité des processus et des propriétés des matériaux pour les pièces d’utilisation finale. XJet, reconnu pour sa technologie de NanoParticle Jetting, continue de repousser les limites de l’impression en zirconia à haute résolution, ciblant les marchés des dispositifs dentaires et médicaux. Pendant ce temps, Lithoz élargit son rayonnement mondial, utilisant son processus LCM (Fabrication Céramique basée sur la Lithographie) pour livrer des composants en zirconia denses et complexes, tant pour le prototypage que pour la production en série.

Le secteur dentaire demeure un moteur principal, les flux de travail de la dentisterie numérique intégrant de plus en plus l’AM en zirconia pour les couronnes, bridges et implants. Des entreprises telles que CeramTec et Ivoclar collaborent avec des fournisseurs de technologies AM pour rationaliser la transition de la conception numérique vers les restaurations céramiques finies, réduisant les délais et permettant une personnalisation de masse. Parallèlement, les industries électroniques et aéronautiques explorent le potentiel de la zirconia pour des composants à haute température et isolants, CoorsTek et Kyocera investissant dans la R&D pour adapter les processus AM à ces applications exigeantes.

En regardant vers l’avenir, les prochaines années devraient voir :

- Une adoption plus large des systèmes AM multi-matériaux et hybrides, permettant l’intégration de la zirconia avec des métaux ou des polymères pour des pièces multifonctionnelles.

- Des avancées dans le développement de matières premières, y compris des poudres de zirconia améliorées et des pâtes imprimables, pour améliorer la densité des pièces et la finition de surface.

- Un accent accru sur l’automatisation des processus, la surveillance in situ, et l’assurance qualité pour répondre aux normes réglementaires et industrielles strictes.

- Des partenariats stratégiques entre les développeurs de technologies AM, les fournisseurs de matériaux, et les utilisateurs finaux pour accélérer l’innovation spécifique aux applications.

Pour capitaliser sur ces opportunités, les parties prenantes doivent privilégier les investissements en R&D, la formation des employés et la collaboration intersectorielle. Établir des chaînes d’approvisionnement robustes pour la zirconia haute pureté et favoriser des écosystèmes d’innovation ouverte sera essentiel pour intensifier la production et débloquer de nouveaux marchés. Alors que la technologie mûrit, l’AM en céramique zirconia est prête à devenir une pierre angulaire de la fabrication avancée, produisant de la valeur grâce à la liberté de conception, la performance et la durabilité.

Sources & Références

- 3D Systems

- Lithoz GmbH

- CeramTec

- 3DCeram

- XJet

- GE

- Organisation Internationale de Normalisation

- ASTM International

- Stratasys

- TÜV Rheinland

- Ivoclar

- Kyocera