Fabricarea Additivă a Ceramicii de Zirconiu în 2025: Deblocarea Performanței de Nouă Generație și Expansiunea Pieței. Explorați Cum Imprimarea Avansată 3D Transformă Industrile de Înaltă Precizie în Următorii Cinci Ani.

- Sumar Executiv: Trenduri Cheie și Factori de Piață în 2025

- Dimensiunea Pieței, Rata de Creștere și Previziuni până în 2030

- Inovații Tehnologice în Imprimarea 3D a Ceramicii de Zirconiu

- Peisaj Competitiv: Jucători Cheie și Inițiative Strategice

- Aplicații în Sectoarele Medicale, Aeronautice și Industriale

- Dinamicile Lanțului de Aprovizionare și Sourcing-ul Materiilor Prime

- Mediul Regulator și Standarde Industriale

- Provocări: Bariere Tehnice și Obstacole de Adoptare

- Sustenabilitate și Impactul Asupra Mediului

- Perspectivele Viitoare: Oportunități și Recomandări Strategice

- Surse și Referințe

Sumar Executiv: Trenduri Cheie și Factori de Piață în 2025

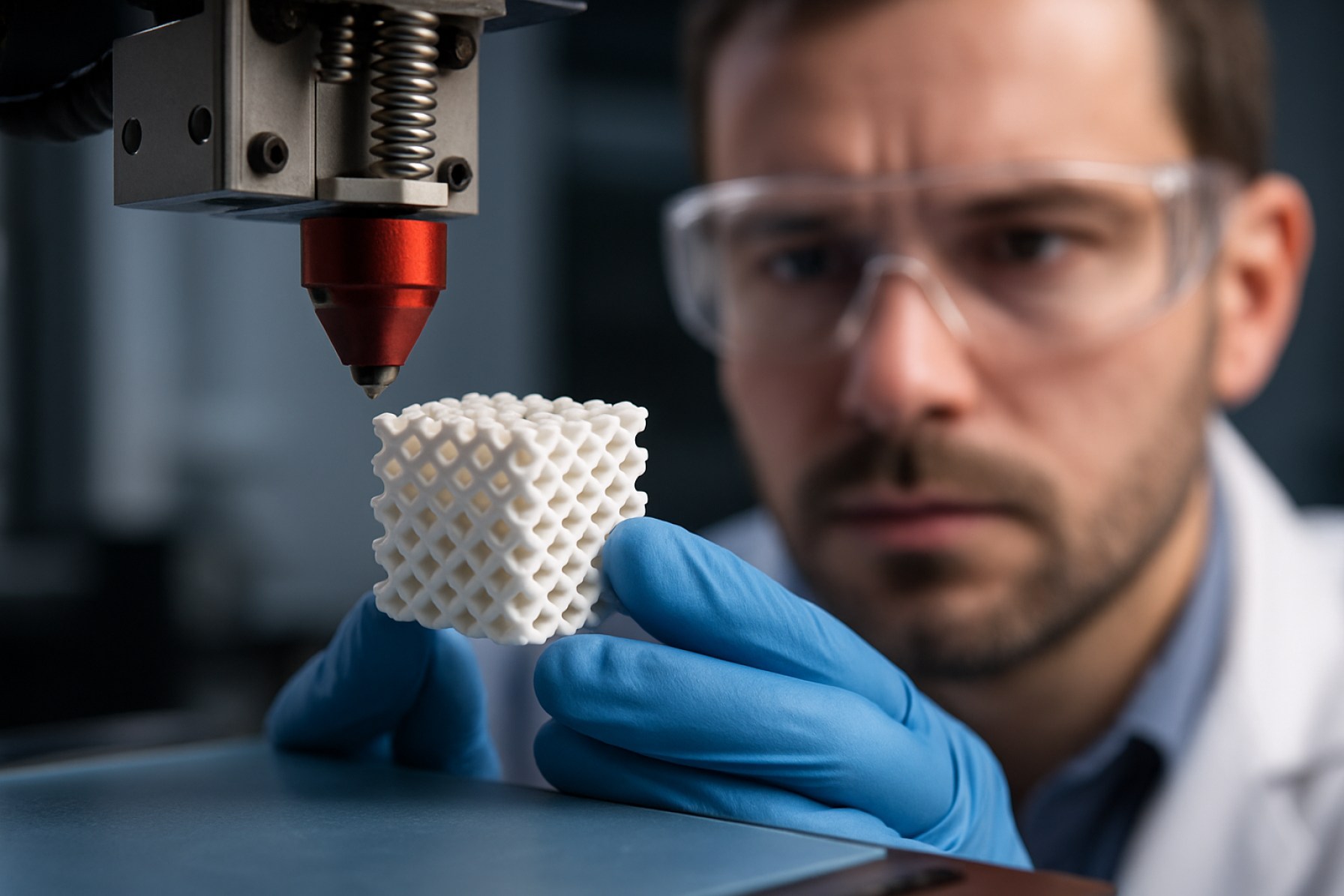

Fabricarea additivă a ceramicii de zirconiu (AM) este pregătită pentru o creștere semnificativă în 2025, impulsionată de progresele în știința materialelor, optimizarea proceselor și adoptarea industrială extinsă. Zirconiul, cunoscut pentru forța sa mecanică excepțională, durabilitatea la fractură și biocompatibilitate, este utilizat din ce în ce mai mult în sectoare precum stomatologia, medicina, aeronautica și electronica. Convergența acestor proprietăți cu libertatea de design oferită de AM permite producția de componente complexe, de înaltă performanță, care erau anterior inaccesibile prin metodele tradiționale de fabricație.

Printre trendurile cheie din 2025 se numără maturizarea proceselor AM pe bază de pulbere și suspensie, precum stereolitografia (SLA), procesarea digitală a luminii (DLP) și jetul de legătură, special concepute pentru ceramica de zirconiu. Producători de frunte precum 3D Systems și Lithoz GmbH și-au extins portofoliile pentru a include imprimante și materiale dedicate compatibile cu zirconiu, susținând atât prototiparea, cât și producția de piese finale. Lithoz GmbH, de exemplu, a raportat o cerere crescută pentru tehnologia sa LCM (Fabricarea Ceramică pe Bază de Litografie), care permite fabricarea de piese dense și de înaltă precizie din zirconiu pentru aplicații stomatologice și industriale.

Sectorul stomatologic rămâne un motor principal, cu AM de zirconiu permițând producția rapidă și personalizată de coroane, punți și implanturi. Companii precum CeramTec și 3DCeram dezvoltă activ soluții pentru a satisface cerințele stricte ale restaurărilor stomatologice, inclusiv translucență și biocompatibilitate. În paralel, industria dispozitivelor medicale valorifică bioinertness-ul zirconului pentru componente ortopedice și chirurgicale, având colaborări în desfășurare între furnizorii de sisteme AM și producătorii din domeniul sănătății.

Aeronautica și electronica emerg ca segmente cu o creștere ridicată, deoarece proprietățile de izolare termică și electrică ale zirconului sunt exploatate pentru geometrie ușoară și complexă în componentele motoarelor și substratele electronice. CeramTec și 3DCeram sunt printre companiile care își extind ofertele pentru a răspunde acestor aplicații, concentrându-se pe scalabilitate și repetabilitate.

Privind înainte, perspectiva pentru AM de ceramică de zirconiu este robustă. R&D-ul continuu este preconizat să îmbunătățească în continuare formulările materialelor, fiabilitatea procesului și tehnicile de post-procesare, reducând costurile și lărgind adoptarea. Parteneriatele strategice între furnizorii de tehnologie AM și utilizatorii finali sunt anticipate pentru a accelera procesele de calificare și certificare, în special în industriile reglementate. Drept rezultat, AM de ceramică de zirconiu se îndreaptă către o tranziție de la prototipare de nișă la producție de masă în multiple sectoare în următorii ani.

Dimensiunea Pieței, Rata de Creștere și Previziuni până în 2030

Piața globală pentru fabricarea aditivelor de ceramică de zirconiu (AM) este în plină expansiune, impulsionată de cererea tot mai mare de ceramice de înaltă performanță în sectoare precum stomatologia, medicina, electronica și aeronautica. Până în 2025, piața este caracterizată printr-o creștere a adopției tehnologiilor AM avansate—precum stereolitografia (SLA), procesarea digitală a luminii (DLP) și jetul de legătură—capabile să proceseze pulberi și suspensii de zirconiu în componente complexe și de înaltă precizie. Producători de frunte și furnizori de tehnologie, inclusiv 3D Systems, XJet, și Lithoz, și-au extins portofoliile pentru a include soluții AM dedicate pentru zirconiu, reflectând importanța tot mai mare a materialului în fabricarea aditivă.

Anul precedent a arătat o creștere semnificativă a bazei instalate de sisteme AM capabile să utilizeze zirconiu, în special în Europa și Asia-Pacific, unde producția de dispozitive stomatologice și medicale este un motor cheie. De exemplu, Lithoz a raportat o creștere semnificativă în implementarea sistemelor sale LCM (Fabricarea Ceramică pe Bază de Litografie) pentru aplicațiile de zirconiu stomatologic, în timp ce XJet continuă să-și extindă baza globală de clienți pentru tehnologia sa NanoParticle Jetting, care permite producerea de piese dense și de puritate înaltă din zirconiu. 3D Systems a anunțat, de asemenea, parteneriate noi și lansări de materiale care vizează sectoarele stomatologic și industrial, accelerând astfel penetrarea pe piață.

Datele de piață din sursele industriale și divulgările companiilor indică faptul că segmentul AM de ceramică de zirconiu este de așteptat să atingă o rată anuală compusă de creștere (CAGR) care depășește 20% până în 2030, depășind piața AM de ceramica în ansamblu. Această creștere este susținută de progresele continue în formulările materialelor, hardware-ul imprimantelor și tehnicile de post-procesare, care reduc costurile și îmbunătățesc calitatea pieselor. Sectorul stomatologic rămâne cel mai mare utilizator final, cu coroane, punți și implanturi din zirconiu fabricate prin AM câștigând acceptanță reglementată și tracțiune comercială. În plus, industriile electronice și aeronautice încep să adopte AM de zirconiu pentru componente speciale care necesită proprietăți termice și mecanice excepționale.

Privind înainte la 2030, perspectiva pentru fabricarea aditivelor de ceramică de zirconiu este foarte pozitivă. Jucători cheie precum Lithoz, XJet, și 3D Systems sunt așteptați să continue să conducă inovația, în timp ce noi intrări și colaborări sunt susceptibile să apară pe măsură ce tehnologia se maturizează. Piața este anticipată să beneficieze de integrarea suplimentară în fluxurile de lucru de fabricație digitală, automatizare crescută și dezvoltarea sistemelor AM multi-material, poziționând ceramica de zirconiu ca un pilon al soluțiilor avansate de fabricare aditivă de nouă generație.

Inovații Tehnologice în Imprimarea 3D a Ceramicii de Zirconiu

Fabricarea additivă a ceramicii de zirconiu (AM) este supusă unor avansuri tehnologice rapide, deoarece sectorul intră în 2025, impulsionat de cererea pentru ceramice de înaltă performanță în aplicații medicale, stomatologice și industriale. Forța mecanică excepțională, biocompatibilitatea și stabilitatea termică a zirconului îl fac un material preferat pentru imprimarea 3D a componentelor complexe și de înaltă precizie.

Una dintre cele mai semnificative inovații este rafinarea proceselor de fotopolimerizare în vană și jetare de legătură adaptate pentru zirconiu. Companii precum Lithoz GmbH au fost pionieri în LCM (Fabricarea Ceramică pe Bază de Litografie), permițând producția de piese de zirconiu dense și de înaltă rezoluție cu geometrie complicată. Sistemele lor sunt adoptate pe larg în fabricarea dispozitivelor stomatologice și medicale, unde precizia și proprietățile materialelor sunt critice. Similar, 3DCeram a avansat stereolitografia (SLA) pentru ceramica tehnică, oferind soluții complete pentru producția de piese din zirconiu la scară industrială.

Dezvoltarea materialelor este o altă zonă de interes. CeramTec, un lider global în ceramica avansată, și-a extins portofoliul pentru a include pulberi de zirconiu și materii prime optimizate pentru fabricarea aditivelor, sprijinind atât prototiparea, cât și producția de piese finale. Expertiza companiei în știința materialelor ceramice ajută la abordarea provocărilor precum controlul contracției, optimizarea sinterizării și atingerea densității aproape teoretice în piesele imprimate.

În 2025, abordările de fabricație hibridă câștigă teren, combinând tehnici aditive și substractive pentru a îmbunătăți finisajul suprafeței și precizia dimensională. XJet a comercializat tehnologia sa NanoParticle Jetting™, care permite imprimarea de zirconiu cu rezoluție fină a caracteristicilor și minimizarea post-procesării. Această tehnologie este adoptată în sectoare care necesită componente ceramice complexe și miniaturizate, cum ar fi electronica și implanturile medicale.

Automatizarea și integrarea fluxurilor de lucru digitale avansează, de asemenea. Companiile dezvoltă soluții software pentru simularea proceselor, monitorizarea în situ și asigurarea calității, reducând încercările și erorile tradiționale asociate cu AM-ul ceramic. Aceste instrumente digitale sunt așteptate să accelereze adoptarea imprimării 3D cu zirconiu în industriile reglementate prin asigurarea repetabilității și trasabilității.

Privind către viitor, perspectiva pentru fabricarea aditivă a ceramicii de zirconiu este robustă. Convergența hardware-ului de imprimare îmbunătățit, a materialelor avansate și a controlului digital al procesului este așteptată să conducă la o industrializare mai largă. Pe măsură ce mai multe companii investesc în platforme AM dedicate pentru zirconiu și pe măsură ce standardele ajung la maturitate, tehnologia este pregătită să se miște de la prototipare la producție în serie în domeniile stomatologie, medicină și inginerie de înaltă tehnologie în următorii câțiva ani.

Peisaj Competitiv: Jucători Cheie și Inițiative Strategice

Peisajul competitiv al fabricării aditive de ceramică de zirconiu (AM) în 2025 este caracterizat printr-un amestec dinamic de specialiști stabiliți în ceramică, furnizori avansați de tehnologie AM și startup-uri emergente. Sectorul este martor la o activitate intensificată pe măsură ce companiile caută să răspundă cererii în creștere pentru componente ceramice de înaltă performanță în industrii precum stomatologia, medicina, aeronautica și electronica.

Printre jucătorii de frunte, 3D Systems se remarcă pentru investițiile sale în AM-ul ceramic, în special prin platforma sa Figure 4, care susține aplicații stomatologice și medicale de înaltă precizie. Compania și-a extins portofoliul de materiale pentru a include rășini pe bază de zirconiu, vizând piața protezelor dentare. În mod similar, XJet a realizat progrese semnificative cu tehnologia sa NanoParticle Jetting™, care permite producția de piese complexe din zirconiu cu densitate mare și detalii fine. Instalările XJet în Europa și Asia susțin atât prototiparea, cât și produția de piese finale, cu un accent pe aplicațiile stomatologice și industriale.

Liderul european în ceramică CeramTec își valorifică expertiza profundă în ceramica avansată pentru a dezvolta pulberi de zirconiu pregătite pentru AM și pentru a colabora cu producătorii de imprimante. Parteneriatele strategice ale CeramTec vizează accelerarea adoptării AM-ului de zirconiu în implanturile medicale și componentele rezistente la uzură. Un alt jucător notabil, Lithoz, se specializează în fabricarea ceramică pe bază de litografie (LCM) și s-a stabilit ca un furnizor cheie atât de imprimante, cât și de materiale din zirconiu. Sistemele Lithoz sunt utilizate pe scară largă în cercetare și industrie pentru producerea de piese dense și de înaltă rezistență din zirconiu, iar compania își extinde activ în rețeaua de distribuție globală.

În Asia, Tosoh Corporation este un furnizor major de pulberi de zirconiu de înaltă puritate adaptate pentru fabricarea aditivelor. Tosoh colaborează cu producătorii de imprimante și cu utilizatorii finali pentru a optimiza proprietățile pulberii pentru procesele de jetare de legătură și stereolitografie, sprijinind dezvoltarea componentelor dentare și industriale de nouă generație.

Inițiativele strategice din 2025 includ asocieri, programe de calificare a materialelor și investiții în producția scalabilă. Companiile se concentrează pe îmbunătățirea fluxului de producție, reducerea costurilor și asigurarea conformității cu reglementările, în special pentru aplicațiile medicale și stomatologice. Perspectivele pentru următorii câțiva ani indică o adoptare crescută a AM-ului de zirconiu pe măsură ce fiabilitatea procesului îmbunătățește și apar noi aplicații. R&D-urile continue, împreună cu colaborările interindustriale, se preconizează că vor extinde și mai mult peisajul competitiv și vor impulsiona inovațiile în fabricarea aditivă a ceramicii de zirconiu.

Aplicații în Sectoarele Medicale, Aeronautice și Industriale

Fabricarea additivă a ceramicii de zirconiu (AM) avansează rapid ca o tehnologie transformațională în sectoarele medicale, aeronautice și industriale în 2025, impulsionată de proprietățile unice ale zirconului—cum ar fi durabilitatea ridicată la fracturi, inerția chimică și biocompatibilitatea. Adoptarea AM-ului de zirconiu este accelerată de îmbunătățirile în calitatea pulberilor, jetarea legăturii și procesele de stereolitografie, permițându-le să producă geometrie complexă și componente personalizate care erau anterior inaccesibile prin fabricația tradițională.

În sectorul medical, AM-ul de zirconiu revoluționează aplicațiile stomatologice și ortopedice. Coroanele dentare, punțile și implanturile beneficiază de esteticile superioare și de forța mecanică a zirconului. Companii precum 3D Systems și CeramTec dezvoltă activ și furnizează soluții AM pe bază de zirconiu pentru laboratoare stomatologice și clinici, concentrându-se pe proteze specifice pacientului și pe un timp rapid de livrare. Capacitatea de a imprima structuri complicate și suprafețe poroase îmbunătățește de asemenea osseointegrarea implanturilor ortopedice, o tendință care se preconizează că va crește pe măsură ce aprobările de reglementare pentru dispozitivele medicale produse prin AM se extind.

În aeronautică, cererea pentru componente ușoare și rezistente la temperaturi ridicate impulsionează integrarea AM-ului de zirconiu. Stabilitatea termică și rezistența la uzură ale materialului îl fac ideal pentru componente precum palete de turbine, straturi de barieră termică și carcase de senzori. GE și Safran sunt printre liderii din aeronautică care explorează AM-ul ceramic pentru sisteme de propulsie de nouă generație și piese de motoare, mirând să reducă greutatea și să îmbunătățească eficiența combustibilului. Capacitatea de a produce canale de răcire complexe și caracteristici interne prin AM este deosebit de valoroasă pentru optimizarea gestionării termice în motoarele cu reacție.

Aplicațiile industriale se extind, de asemenea, cu AM-ul de zirconiu fiind utilizat pentru unelte rezistente la uzură, echipamente de procesare chimică și substraturi electronice. XJet și Lithoz sunt notabile pentru platformele lor avansate de AM ceramic, care sunt adoptate de producători care caută să reducă timpii de livrare și să permită prototiparea rapidă a pieselor ceramice de înaltă performanță. Industriile chimice și electronice valorifică rezistența la coroziune și proprietățile de izolație electrică ale zirconului pentru componente personalizate și producție de loturi mici.

Privind înainte, perspectiva pentru AM-ul de ceramică de zirconiu este robustă. Investițiile continue în tehnologia imprimantelor, dezvoltarea materialelor și post-procesarea sunt așteptate să reducă în continuare costurile și să extindă gama de aplicații. Pe măsură ce mai multe companii validează fiabilitatea și repetabilitatea pieselor AM din zirconiu, adopția este prevăzută să accelereze, în special în sectoare reglementate precum medicina și aeronautica, unde personalizarea și performanța sunt critice.

Dinamicile Lanțului de Aprovizionare și Sourcing-ul Materiilor Prime

Lanțul de aprovizionare pentru fabricarea aditivelor de ceramică de zirconiu (AM) evoluează rapid în 2025, modelat atât de progresele tehnologice, cât și de dinamica globală a aprovizionării materialelor. Zirconiul (dioxid de zirconiu, ZrO₂) este apreciat pentru forța sa mecanică excepțională, stabilitatea termică și biocompatibilitatea, făcându-l un material critic pentru AM în sectoare precum componente dentare, medicale și industriale. Lanțul de aprovizionare începe cu mineritul și procesarea nisipului de zirconiu, provenit în principal din Australia, Africa de Sud și China, care sunt principalii producători mondiali de minerale de zirconiu.

Jucători cheie în piața pulberilor de zirconiu includ Tosoh Corporation, o companie japoneză de chimicale și materiale speciale, și Saint-Gobain, un lider global în ceramica avansată. Ambele companii furnizează pulberi de zirconiu de înaltă puritate, adaptate proceselor de fabricare aditivă, precum stereolitografia (SLA), jetarea de legătură și extrudarea materialelor. Tosoh Corporation, în special, și-a extins capacitatea de producție și a dezvoltat clase specializate de zirconiu stabilizat cu yttriu (YSZ) pentru a răspunde cerințelor stricte ale aplicațiilor AM.

Pe partea de hardware AM, companii precum 3DCeram (Franța) și Lithoz (Austria) s-au stabilit ca lideri în imprimarea 3D ceramică, oferind imprimante și materiale pe bază de zirconiu. Aceste companii colaborează adesea direct cu furnizorii de pulberi pentru a asigura calitate și aprovizionare constantă, reducând riscurile de întrerupere. Lithoz a investit, de asemenea, în R&D pentru a optimiza imprimabilitatea și comportamentul sinterizării pulberilor de zirconiu, integrând și mai mult lanțul de aprovizionare de la materiile prime la piesa finală.

În 2025, lanțul de aprovizionare al AM-ului de zirconiu se confruntă cu mai multe provocări și oportunități. Tensiunile geopolitice și reglementările de mediu afectează mineritul și exportul de nisip de zirconiu, în special din Australia și China. Acest lucru a determinat producătorii să diversifice sursele și să investească în reciclare și materii prime alternative. În același timp, cererea pentru piese AM din zirconiu este în creștere, în special pe piețele stomatologice și medicale, impulsionând investițiile în producția locală de pulberi și integrarea verticală. De exemplu, Saint-Gobain își extinde operațiunile europene pentru a scurta lanțurile de aprovizionare și a îmbunătăți capacitatea de reacție.

Privind înainte, perspectiva pentru lanțurile de aprovizionare AM de ceramică de zirconiu este cu prudență optimistă. Liderii din industrie se concentrează pe sustenabilitate, trasabilitate și digitalizare pentru a îmbunătăți reziliența. Parteneriatele strategice între producătorii de pulberi, fabricanții de imprimante și utilizatorii finali sunt așteptate să se consolideze, asigurând o rețea de aprovizionare mai robustă și mai agilă pe măsură ce adoptarea AM-ului de zirconiu accelerează prin 2025 și dincolo de aceasta.

Mediul Regulator și Standarde Industriale

Mediul de reglementare și standardele industriei pentru fabricarea aditivelor de ceramică de zirconiu (AM) evoluează rapid pe măsură ce tehnologia se maturizează și găsește o adoptare mai largă în sectoare precum stomatologia, medicina și aeronautica. În 2025, accentul este pus pe armonizarea specificațiilor materialelor, validarea proceselor și asigurarea calității pentru a asigura siguranța, fiabilitatea și interoperabilitatea pe piețele globale.

Ceramica de zirconiu, apreciată pentru biocompatibilitatea, forța mecanică și stabilitatea chimică, este din ce în ce mai mult produsă prin metode AM, cum ar fi stereolitografia (SLA), procesarea digitală a luminii (DLP) și jetul de legătură. Cadrele de reglementare sunt modelate de cerințele industriilor utilizatoare finale. De exemplu, în aplicațiile stomatologice și medicale, piesele AM din zirconiu trebuie să respecte standarde stricte pentru biocompatibilitate și performanță mecanică. Organizația Internațională pentru Standardizare (ISO) și ASTM International au publicat standarde, cum ar fi ISO 13356 (pentru ceramica de zirconiu implantabilă) și ASTM F2792 (terminologie pentru AM), care sunt din ce în ce mai citate în cererile de reglementare și specificațiile de achiziție.

În Uniunea Europeană, Regulamentul privind Dispozitivele Medicale (MDR 2017/745) impune ca producătorii de implanturi stomatologice și ortopedice din zirconiu AM să demonstreze conformitatea prin teste riguroase și documentație. În mod similar, Administrația pentru Alimente și Medicamente a SUA (FDA) a emis orientări pentru fabricarea aditivelor de dispozitive medicale, subliniind validarea procesului, trasabilitatea și gestionarea riscurilor. Furnizorii de sisteme AM de frunte, precum 3D Systems și Stratasys, se implică activ cu autoritățile de reglementare pentru a asigura că platformele lor compatibile cu zirconiu îndeplinesc aceste cerințe în evoluție.

Consorțiile industriale și organismele de standardizare lucrează, de asemenea, pentru a aborda provocările unice ale AM-ului ceramic, cum ar fi caracterizarea pulberii, protocoalele de sinterizare și post-procesarea. Grupul CeramTec, un furnizor major de ceramica tehnică, este implicat în eforturi de colaborare pentru a defini cele mai bune practici pentru fabricarea aditivelor de componente din zirconiu. Între timp, TÜV Rheinland și alte organisme notificate își extind serviciile de certificare pentru a include audituri specifice AM și trasabilitatea materialelor pentru ceramice.

Privind înainte, următorii câțiva ani vor vedea probabil publicarea unor standarde mai detaliate adaptate AM-ului de zirconiu, inclusiv linii directoare pentru monitorizarea în proces, validarea fluxurilor de lucru digitale și gestionarea ciclului de viață. Pe măsură ce claritatea reglementărilor îmbunătățește, adopția în industriile reglementate este preconizată să accelereze, cu producătorii investind în infrastructura de conformitate și sistemele de gestionare a calității digitale pentru a simplifica certificarea și accesul pe piață.

Provocări: Bariere Tehnice și Obstacole de Adoptare

Fabricarea aditivă a ceramicii de zirconiu (AM) a făcut progrese semnificative în ultimii ani, însă mai rămân diverse bariere tehnice și obstacole de adoptare până în 2025. Una dintre provocările principale este dificultatea intrinsecă a procesării zirconului din cauza punctului său înalt de topire, fragilității și sensibilității la gradientele termice. Aceste proprietăți ale materialului complică utilizarea tehnicilor AM comune, cum ar fi sinterizarea selectivă cu laser (SLS) și stereolitografia (SLA), rezultând deseori în stresuri reziduale, microfisuri sau densificare incompletă. Atingerea densității complete și a proprietăților mecanice optime necesită, în general, pași de post-procesare, cum ar fi sinterizarea la temperaturi înalte, ceea ce poate introduce distorsiuni suplimentare sau creșteri ale cristalelor, limitând precizia și scalabilitatea procesului.

O altă barieră tehnică semnificativă este formularea materialelor de alimentare imprimabile din zirconiu. Pentru procesele pe bază de pulbere, distribuția dimensiunii particulelor, puritatea și fluidozitatea pulberilor de zirconiu sunt critice pentru depunerea consistentă a straturilor și sinterizare. Metodele de jetare a legăturii și extrudarea materialelor necesită dezvoltarea de suspensii sau paste stabile cu încărcare solidă mare, care trebuie să echilibreze imprimabilitatea cu nevoia de a minimiza contracția și porozitatea în timpul dezlegării și sinterizării. Companii precum 3DCeram și Lithoz au dezvoltat formule de alimente proprietare și controale de proces pentru a aborda aceste probleme, dar standardizarea pe scară largă încă lipsește.

Obstacolele de adoptare provin, de asemenea, din costul ridicat al pulberilor de zirconiu și din echipamentele specializate necesare pentru AM-ul ceramic. Investiția de capital pentru imprimantele industriale de ceramică, cum ar fi cele oferite de XJet și CeramTec, rămâne semnificativă, limitând accesibilitatea pentru întreprinderile mici și mijlocii. În plus, lipsa îndrumărilor de design stabilite, a standardelor de proces și a protocoalelor de asigurare a calității pentru piesele AM din zirconiu creează incertitudine pentru utilizatorii finali în sectoare critice precum stomatologia, medicina și aeronautica.

În ciuda acestor provocări, perspectiva pentru fabricarea aditivă a ceramicii de zirconiu este cu prudență optimistă. Eforturile continue de R&D se concentrează pe îmbunătățirea formulărilor de alimente, rafinarea parametrilor procesului și dezvoltarea tehnologiilor de monitorizare în situ pentru a îmbunătăți calitatea și fiabilitatea pieselor. Colaborările din industrie și inițiativele de standardizare, cum ar fi cele conduse de CeramTec și Lithoz, sunt așteptate să accelereze adoptarea AM-ului de zirconiu în următorii câțiva ani. Pe măsură ce tehnologia se maturizează, reducerile în costurile materialelor și echipamentelor, împreună cu automatizarea mai mare a proceselor, vor reduce probabil barierele de intrare și vor extinde gama de aplicații industriale.

Sustenabilitate și Impactul Asupra Mediului

Fabricarea aditivală a ceramicii de zirconiu (AM) câștigă avânt în 2025 ca o alternativă sustenabilă la procesarea tradițională a ceramicii, impulsionată de nevoia de eficiență a resurselor și reducerea impactului asupra mediului. Procesul AM, în special fuziunea în patul de pulbere și stereolitografia, permite producția aproape net, minimizând risipa de material în comparație cu fabricația substractivă. Acest lucru este deosebit de semnificativ pentru zirconiu, o ceramică de mare valoare utilizată în aplicații medicale, stomatologice și industriale.

Jucători cheie din industrie, cum ar fi 3D Systems, XJet, și Lithoz, dezvoltă și comercializează activ soluții AM de zirconiu. Lithoz, de exemplu, a evidențiat beneficiile sustenabilității ale tehnologiei sale LCM (Fabricarea Ceramică pe Bază de Litografie), care permite producția de piese complexe din zirconiu cu structuri de susținere minime și o utilizare ridicată a materialului. Acest lucru reduce atât consumul de materii prime cât și risipa de post-procesare.

Consumul de energie este un alt factor critic în evaluarea de mediu a AM-ului de zirconiu. Deși sinterizarea rămâne energofagă, amprenta energetică generală poate fi mai mică decât metodele tradiționale, datorită eliminării mai multor etape de prelucrare și ardere. Companii precum XJet investesc în optimizarea procesului pentru a reduce și mai mult cerințele energetice, valorificând tehnologia lor NanoParticle Jetting pentru a produce piese dense din zirconiu la temperaturi mai mici și cu mai puțină risipă.

Reciclarea și circularitatea sunt teme emergente în 2025. Unii producători explorează sisteme cu circuit închis pentru pulberile de zirconiu neutilizate, permițând recuperarea și reutilizarea materialelor în cadrul ciclului de producție. 3D Systems și Lithoz au raportat, de asemenea, cercetări în curs de desfășurare în protocoalele de reciclare a pulberilor, având ca scop reducerea amprentei de mediu a proceselor lor AM.

Privind înainte, perspectiva pentru sustenabilitate în AM-ul ceramic de zirconiu este pozitivă. Se așteaptă ca sectorul să beneficieze de progrese în chimia legăturilor, sinterizarea eficientă din punct de vedere energetic și controlul proceselor digitale, toate contribuind la o fabricație mai ecologică. Presiunile reglementărilor și cererea clienților pentru produse sustenabile sunt susceptibile să accelereze adoptarea acestor tehnologii. Pe măsură ce mai multe companii investesc în evaluări ale ciclului de viață și ecoconcept, AM-ul de zirconiu este pregătit să devină un reper pentru fabricația ceramicii avansate și sustenabile în anii care vin.

Perspectivele Viitoare: Oportunități și Recomandări Strategice

Perspectivele viitoare pentru fabricarea aditivelor de ceramică de zirconiu (AM) în 2025 și anii următori sunt marcate de oportunități semnificative și imperative strategice pentru părțile interesate din întreaga valoare a lanțului. Pe măsură ce industriile cer din ce în ce mai mult ceramice de înaltă performanță pentru aplicații în medicină, stomatologie, aeronautică și electronică, combinația unică a zirconului de forță mecanică, biocompatibilitate și stabilitate termică îl poziționează ca material preferat pentru soluțiile avansate de AM.

Jucătorii cheie din industrie își extind activ portofoliile și capacitățile de producție pentru a răspunde acestei cereri în creștere. 3D Systems și Stratasys au anunțat ambele investiții continue în tehnologiile AM ceramice, cu un accent pe optimizarea fiabilității proceselor și a proprietăților materialelor pentru piesele de utilizare finală. XJet, recunoscut pentru tehnologia sa NanoParticle Jetting, continuă să împingă limitele imprimării cu zirconiu de înaltă rezoluție, vizând piețele de dispozitive dentare și medicale. Între timp, Lithoz își extinde acoperirea globală, valorificând procesul său LCM (Fabricarea Ceramică pe Bază de Litografie) pentru a livra componente dense și complexe din zirconiu atât pentru prototipare, cât și pentru producție în serie.

Sectorul stomatologic rămâne un motor principal, cu fluxurile de lucru din stomatologie digitală integrând din ce în ce mai mult AM-ul de zirconiu pentru coroane, punți și implanturi. Companii precum CeramTec și Ivoclar colaborează cu furnizorii de tehnologie AM pentru a optimiza tranziția de la designul digital la restaurările ceramice finite, reducând timpii de livrare și permițând personalizarea în masă. În paralel, industriile electronice și aeronautice explorează potențialul zirconului pentru componente rezistente la temperaturi ridicate și izolante, companii precum CoorsTek și Kyocera investind în R&D pentru a adapta procesele AM pentru aceste aplicații exigente.

Privind înainte, următorii câțiva ani vor vedea probabil:

- Adoptarea mai largă a sistemelor AM multi-material și hibride, permițând integrarea zirconului cu metale sau polimeri pentru piese multifuncționale.

- Progrese în dezvoltarea materialelor, inclusiv pulberi de zirconiu îmbunătățite și paste imprimabile, pentru a îmbunătăți densitatea pieselor și finisajul suprafeței.

- Un accent mai mare pe automatizarea proceselor, monitorizarea în situ și asigurarea calității pentru a respecta reglementările stricte și standardele industriale.

- Parteneriate strategice între dezvoltatorii de tehnologie AM, furnizorii de materiale și utilizatorii finali pentru a accelera inovația specifică aplicațiilor.

Pentru a valorifica aceste oportunități, părțile interesate ar trebui să prioritizeze investițiile în R&D, formarea forței de muncă și colaborarea între sectoare. Stabilirea de lanțuri de aprovizionare robuste pentru zirconiu de înaltă puritate și promovarea ecosistemelor de inovație deschisă vor fi cruciale pentru scalarea producției și deblocarea de noi piețe. Pe măsură ce tehnologia se maturizează, AM-ul ceramic de zirconiu este pregătit să devină un pilon al fabricării avansate, livrând valoare prin libertatea de design, performanță și sustenabilitate.

Surse și Referințe

- 3D Systems

- Lithoz GmbH

- CeramTec

- 3DCeram

- XJet

- GE

- Organizația Internațională pentru Standardizare

- ASTM International

- Stratasys

- TÜV Rheinland

- Ivoclar

- Kyocera