Zirkoniumkeramisk tillskottstillverkning 2025: Frigör nästa generations prestanda och marknadsexpansion. Utforska hur avancerad 3D-utskrift förändrar högprecisionsindustrier under de kommande fem åren.

- Sammanfattning: Nyckeltrender och marknadsdrivkrafter 2025

- Marknadsstorlek, tillväxttakt och prognoser till 2030

- Teknologiska innovationer i zirkoniumkeramisk 3D-utskrift

- Konkurrenslandskap: Ledande aktörer och strategiska initiativ

- Tillämpningar inom medicinska, rymd- och industriella sektorer

- Försörjningskedjedynamik och råvaruhämtning

- Reglerande miljö och branschstandarder

- Utmaningar: Tekniska hinder och antagningshinder

- Hållbarhet och miljöpåverkan

- Framtidsutsikter: Möjligheter och strategiska rekommendationer

- Källor och referenser

Sammanfattning: Nyckeltrender och marknadsdrivkrafter 2025

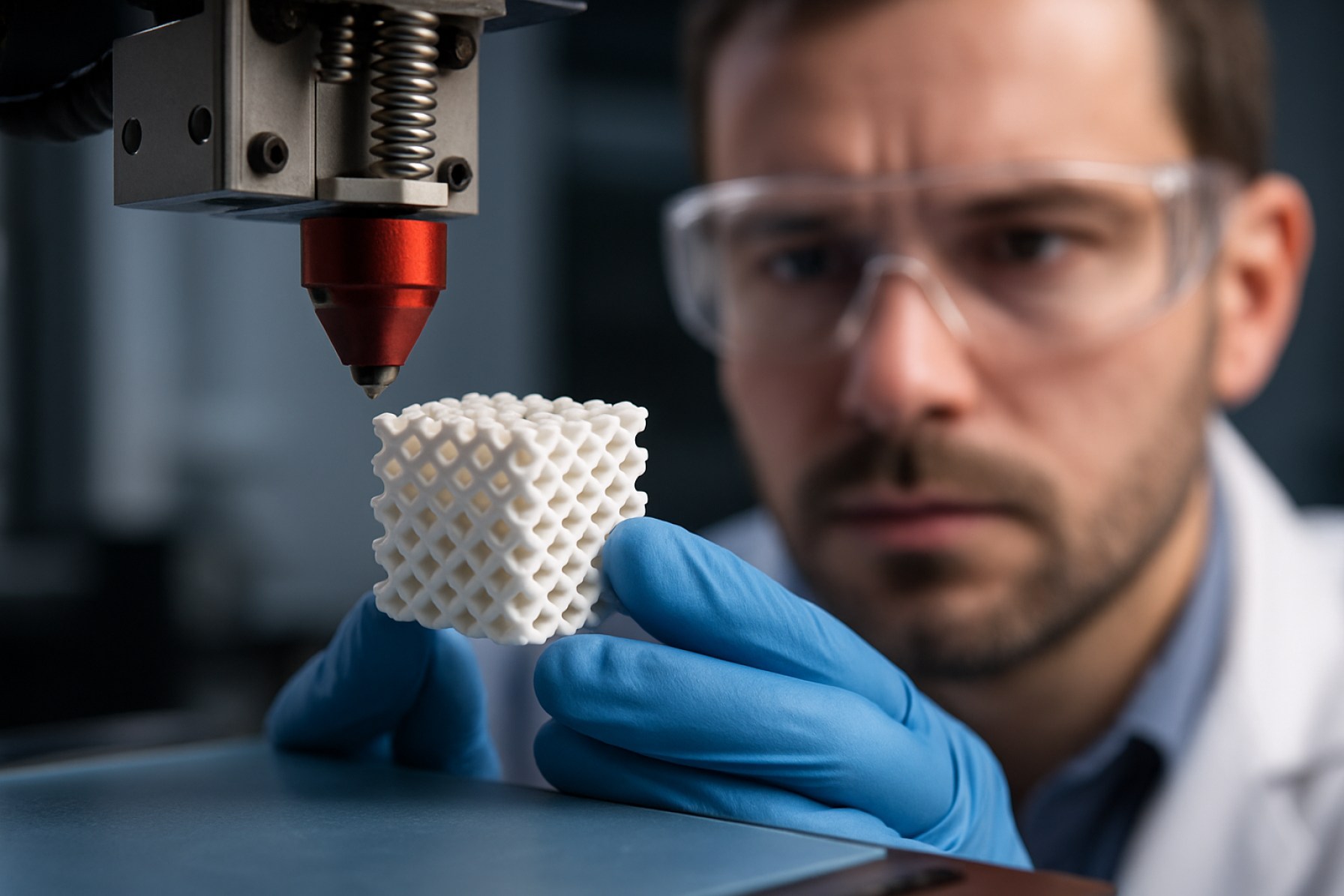

Zirkoniumkeramisk tillskottstillverkning (AM) är redo för betydande tillväxt 2025, drivet av framsteg inom materialvetenskap, processoptimering och utökad industriell adoption. Zirkonium, känt för sin exceptionella mekaniska styrka, sprickmotstånd och biokompatibilitet, används i allt högre utsträckning inom sektorer som tandvård, medicin, rymd och elektronik. Sammanflätningen av dessa egenskaper med designfriheten av AM möjliggör produktionen av komplexa, högpresterande komponenter som tidigare var omöjliga att uppnå med traditionella tillverkningsmetoder.

Nyckeltrender 2025 inkluderar mognaden av pulverbaserade och slurry-baserade AM-processer, som stereolitografi (SLA), digital ljusbehandling (DLP) och binderjetting, specifikt anpassade för zirkoniumkeramik. Ledande tillverkare som 3D Systems och Lithoz GmbH har utökat sina portföljer för att inkludera dedikerade zirkoniumkompatibla skrivare och material, som stödjer både prototyptillverkning och produktion av slutprodukter. Lithoz GmbH har exempelvis rapporterat om ökad efterfrågan på sin LCM (litografibaserad keramisk tillverkning) teknologi, som möjliggör tillverkning av täta, högprecisions zirkoniumdelar för tand- och industriella tillämpningar.

Tandsektorn förblir en primär drivkraft, där zirkonium AM möjliggör snabb, anpassad produktion av kronor, broar och implantat. Företag som CeramTec och 3DCeram utvecklar aktivt lösningar för att möta de strikta kraven för tandrestaureringar, inklusive translucens och biokompatibilitet. Parallellt utnyttjar medicinteknisk industri zirkonians bioinerthet för ortopediska och kirurgiska komponenter, med pågående samarbeten mellan AM-systemleverantörer och tillverkare inom hälsosektorn.

Rymd- och elektroniksektorerna framträder som högväxande segment, där zirkonians termiska och elektriska isoleringsegenskaper utnyttjas för lätta, komplexa geometriska former i motorkomponenter och elektroniska substrat. CeramTec och 3DCeram är bland de företag som expanderar sina erbjudanden för att adressera dessa tillämpningar, med fokus på skalbarhet och repeterbarhet.

Ser vi framåt, är utsikterna för zirkoniumkeramisk AM robusta. Fortsatta FoU-aktiviteter förväntas ytterligare förbättra materialformuleringar, processens tillförlitlighet och efterbehandlingsmetoder, vilket sänker kostnaderna och breddar adoptionen. Strategiska partnerskap mellan AM-teknologileverantörer och slutanvändare förväntas påskynda kvalificerings- och certifieringsprocesser, särskilt inom reglerade branscher. Som ett resultat kommer zirkoniumkeramisk AM att gå från nischprototyping till mainstream-produktion över flera sektorer under de kommande åren.

Marknadsstorlek, tillväxttakt och prognoser till 2030

Den globala marknaden för zirkoniumkeramisk tillskottstillverkning (AM) upplever robust tillväxt, drivet av en ökad efterfrågan på högpresterande keramer inom sektorer som tandvård, medicin, elektronik och rymd. År 2025 kännetecknas marknaden av en ökning av antagandet av avancerade AM-teknologier—such as stereolitografi (SLA), digital ljusbehandling (DLP) och binderjetting—kapabla att bearbeta zirkoniumspulver och slurryer till komplexa, högprecisionskomponenter. Ledande tillverkare och teknologileverantörer, inklusive 3D Systems, XJet och Lithoz, har utökat sina portföljer för att inkludera dedikerade zirkonium AM-lösningar, vilket återspeglar materialets växande betydelse inom tillskottstillverkning.

De senaste åren har visat en markant ökning av installerad bas av zirkoniumskompatibla AM-system, särskilt i Europa och Asien-Stillahavsområdet, där tandläkar- och medicinteknisk produktion är en nyckeldrivkraft. Till exempel har Lithoz rapporterat om betydande tillväxt i distributionen av sina LCM-system för zirkoniumapplikationer inom tandvård, medan XJet fortsätter att expandera sin globala kundbas för sin NanoParticle Jetting-teknologi, som möjliggör produktion av täta, högrenade zirkoniumdelar. 3D Systems har också annonserat nya partnerskap och materialutveckling riktade mot tand- och industriella sektorer, vilket ytterligare påskyndar marknadsinträde.

Marknadsdata från branschkällor och företagsdeklarationer indikerar att zirkoniumkeramisk AM-segmentet förväntas nå en sammansatt årlig tillväxttakt (CAGR) som överstiger 20 % fram till 2030, vilket överträffar den bredare keramiska AM-marknaden. Denna tillväxt stöds av pågående framsteg inom materialformuleringar, skrivarteknik och efterbehandlingsmetoder, som sänker kostnaderna och förbättrar delkvaliteten. Tandsektorn förblir den största slutanvändaren, med zirkoniumkronor, broar och implantat som produceras via AM som vinner regulatoriskt godkännande och kommersiell dragkraft. Dessutom börjar elektronik- och rymdindustrin att anta zirkonium AM för specialiserade komponenter som kräver exceptionella termiska och mekaniska egenskaper.

Ser vi framåt till 2030, är utsikterna för zirkoniumkeramisk tillskottstillverkning mycket positiva. Nyckelaktörer som Lithoz, XJet och 3D Systems förväntas fortsätta att driva innovation, medan nya aktörer och samarbeten sannolikt kommer att dyka upp i takt med att teknologin mognar. Marknaden förväntas dra nytta av vidare integration i digitala tillverkningsarbetsflöden, ökad automatisering och utveckling av fler-material AM-system, vilket positionerar zirkoniumkeramiker som en hörnsten i nästa generations tillskottstillverkningslösningar.

Teknologiska innovationer i zirkoniumkeramisk 3D-utskrift

Zirkoniumkeramisk tillskottstillverkning (AM) upplever snabba teknologiska framsteg när sektorn går in i 2025, drivet av efterfrågan på högpresterande keramer inom medicinska, tand- och industriella tillämpningar. Zirkonians exceptionella mekaniska styrka, biokompatibilitet och termiska stabilitet gör det till ett föredraget material för 3D-utskrift av komplexa, högprecisionskomponenter.

En av de mest betydande innovationerna är förfiningen av vat-fotopolymerisering och binderjettingprocesser, skräddarsydda för zirkonium. Företag som Lithoz GmbH har varit pionjärer inom LCM (litografibaserad keramisk tillverkning), vilket möjliggör produktion av täta, högupplösta zirkoniumdelar med intrikata geometriska former. Deras system är allmänt använda inom tillverkning av tandvård och medicintekniska produkter, där noggrannhet och materialegenskaper är avgörande. På liknande sätt har 3DCeram avancerat stereolitografi (SLA) för tekniska keramer och erbjuder nyckelfärdiga lösningar för industriell tillverkning av zirkoniumdelar.

Materialutveckling är ett annat fokusområde. CeramTec, en global ledare inom avancerade keramer, har utökat sin portfölj för att inkludera zirkoniumpulver och råvaror optimerade för tillskottstillverkning, som stöder både prototyp- och slutproduktstillverkning. Företagets expertis inom keramisk materialvetenskap hjälper till att ta itu med utmaningar såsom krympningskontroll, sintringsoptimering och att uppnå nära teoretisk densitet i tryckta delar.

År 2025 vinner hybridtillverkningsmetoder mark, som kombinerar tillskott- och subtraktiva tekniker för att förbättra ytkvalitet och dimensionell noggrannhet. XJet har kommersialiserat sin NanoParticle Jetting™-teknik, vilket möjliggör utskrift av zirkonium med fin detaljnoggrannhet och minimal efterbehandling. Denna teknik används inom sektorer som kräver komplexa, miniaturiserade keramikkomponenter, såsom elektronik och medicinska implantat.

Automatisering och integration av digitala arbetsflöden avancerar också. Företag utvecklar programvarulösningar för processimulering, in-situ övervakning och kvalitetskontroll, vilket minskar det försök-och-feil som traditionellt är förknippat med keramisk AM. Dessa digitala verktyg förväntas påskynda adoptionen av zirkonium 3D-utskrift inom reglerade industrier genom att säkerställa repeterbarhet och spårbarhet.

Ser vi framåt, är utsikterna för zirkoniumkeramisk tillskottstillverkning robusta. Sammanflätningen av förbättrad skrivarteknik, avancerade material och digital processkontroll förväntas driva en bredare industrialisering. Eftersom fler företag investerar i dedikerade zirkonium AM-plattformar och eftersom standarder mognar, är teknologin redo att gå från prototyp till serietillverkning inom tandvård, medicin och högteknologisk ingenjörskonst under de kommande åren.

Konkurrenslandskap: Ledande aktörer och strategiska initiativ

Konkurrenslandskapet för zirkoniumkeramisk tillskottstillverkning (AM) 2025 kännetecknas av en dynamisk blandning av etablerade keramikspecialister, avancerade AM-teknologileverantörer och framväxande startups. Sektorn bevittnar intensifierad aktivitet när företag försöker bemöta den växande efterfrågan på högpresterande keramikkomponenter inom industrier som tandvård, medicin, rymd och elektronik.

Bland de ledande aktörerna står 3D Systems ut för sin investering i keramisk AM, särskilt genom sin Figure 4-plattform, som stöder högprecisions tand- och medicinska tillämpningar. Företaget har utökat sin materialportfölj för att inkludera zirkoniumbaserade hartser, riktad mot marknaden för tandproteser. På liknande sätt har XJet gjort betydande framsteg med sin NanoParticle Jetting™-teknologi, som möjliggör produktion av komplexa zirkoniumdelar med hög densitet och fin detalj. XJets installationer i Europa och Asien stöder både prototyp och slutproduktstillverkning, med fokus på tand- och industriella applikationer.

Den europeiska keramikledaren CeramTec utnyttjar sin djupa expertis inom avancerade keramer för att utveckla AM-klara zirkoniumpulver och samarbeta med skrivartillverkare. CeramTecs strategiska partnerskap syftar till att påskynda adoptionen av zirkonium AM inom medicinska implantat och slitstarka komponenter. En annan anmärkningsvärd aktör, Lithoz, specialiserar sig på litografibaserad keramisk tillverkning (LCM) och har etablerat sig som en viktig leverantör av både skrivare och zirkoniummaterial. Lithozs system används allmänt inom forskning och industri för att producera täta, högstyrka zirkoniumdelar, och företaget expanderar aktivt sitt globala distributionsnätverk.

I Asien är Tosoh Corporation en stor leverantör av högpurifierade zirkoniumpulver anpassade för tillskottstillverkning. Tosoh samarbetar med skrivartillverkare och slutanvändare för att optimera pulveregenskaper för binderjetting och stereolitografi, och stöder utvecklingen av nästa generations tand- och industriella komponenter.

Strategiska initiativ 2025 inkluderar joint ventures, materialvalideringsprogram och investeringar i skalbar produktion. Företag fokuserar på att förbättra genomströmning, sänka kostnader och säkerställa regulatorisk efterlevnad, särskilt för medicinska och tandrelaterade tillämpningar. Utsikterna för de kommande åren pekar på ökad adoption av zirkonium AM i och med att processeffektiviteten förbättras och nya tillämpningar dyker upp. Fortsatta FoU-aktiviteter, i kombination med samarbeten över olika industrier, förväntas ytterligare utöka konkurrenslandskapet och driva innovation inom zirkoniumkeramisk tillskottstillverkning.

Tillämpningar inom medicinska, rymd- och industriella sektorer

Zirkoniumkeramisk tillskottstillverkning (AM) avancerar snabbt som en transformativ teknologi inom medicinska, rymd- och industriella sektorer 2025, drivet av de unika egenskaperna hos zirkonium—som hög sprickmotstånd, kemisk inerthet och biokompatibilitet. Adoptionen av zirkonium AM accelereras av förbättringar i pulverkvalitet, binderjetting och stereolitografi-baserade processer, vilket möjliggör produktionen av komplexa geometriska former och anpassade komponenter som tidigare var omöjliga att uppnå med traditionell tillverkning.

Inom den medicinska sektorn revolutionerar zirkonium AM tandvård och ortopediska tillämpningar. Tandkronor, broar och implantat drar nytta av zirkonions överlägsna estetik och mekaniska styrka. Företag som 3D Systems och CeramTec utvecklar och tillhandahåller aktivt zirkoniumbaserade AM-lösningar för tandlaboratorier och kliniker, med fokus på patientspecifika protetiska lösningar och snabba leveranser. Förmågan att skriva ut intrikata gitterstrukturer och porösa ytor förbättrar också osseointegration i ortopediska implantat, en trend som förväntas växa i takt med att regulatoriska godkännanden för AM-producerade medicinska apparater expanderar.

Inom rymden driver efterfrågan på lätta, högtemperaturresistenta komponenter integrationen av zirkonium AM. Materialets termiska stabilitet och slitstyrka gör det idealiskt för komponenter som turbinblad, termiska barriärbeläggningar och sensorhus. GE och Safran är bland rymdledarna som utforskar keramisk AM för nästa generations framdrivningssystem och motorkomponenter, med målet att minska vikten och förbättra bränsleeffektiviteten. Förmågan att producera komplexa kylkanaler och interna funktioner via AM är särskilt värdefull för att optimera termisk hantering i jetmotorer.

Industriella tillämpningar expanderar också, där zirkonium AM används för slitstarka verktyg, utrustning för kemisk bearbetning och elektroniska substrat. XJet och Lithoz är anmärkningsvärda för sina avancerade keramiska AM-plattformar, som antas av tillverkare som vill korta ledtider och möjliggöra snabb prototyptillverkning av högpresterande keramikdelar. Kemiska och elektronikindustrier utnyttjar zirkonions korrosionsmotstånd och elektriska isoleringsegenskaper för anpassade komponenter och småserietillverkning.

Set vi framåt, är utsikterna för zirkoniumkeramisk AM robusta. Fortsatta investeringar i skrivarteknik, materialutveckling och efterbehandling förväntas ytterligare sänka kostnaderna och utvidga tillämpningsområdet. Eftersom fler företag validerar tillförlitligheten och repeterbarheten av zirkonium AM-delar, beräknas adoptionen accelerera, särskilt inom reglerade sektorer som medicin och rymd, där anpassning och prestanda är avgörande.

Försörjningskedjedynamik och råvaruhämtning

Försörjningskedjan för zirkoniumkeramisk tillskottstillverkning (AM) utvecklas snabbt 2025, påverkad av både teknologiska framsteg och globala materialanskaffningsdynamik. Zirkonium (zirkoniumdioxid, ZrO₂) värderas för sin exceptionella mekaniska styrka, termiska stabilitet och biokompatibilitet, vilket gör det till ett kritiskt material för AM inom sektorer som tandvård, medicin och industriella komponenter. Försörjningskedjan börjar med utvinning och bearbetning av zirkonsand, främst hämtad från Australien, Sydafrika och Kina, som är världens ledande producenter av zirkoniummineraler.

Nyckelaktörer på marknaden för zirkoniumpulver inkluderar Tosoh Corporation, ett japanskt kemikalie- och specialmaterialföretag, och Saint-Gobain, en global ledare inom avancerade keramer. Båda företagen tillhandahåller högpurifierade zirkoniumpulver anpassade för tillskottstillverkningsprocesser som stereolitografi (SLA), binderjetting och materialextrusion. Tosoh Corporation har särskilt utökat sin produktionskapacitet och utvecklat specialiserade kvaliteter av yttriastabiliserad zirkonium (YSZ) för att uppfylla de strikta kraven på AM-applikationer.

På AM-hårdvarusidan har företag som 3DCeram (Frankrike) och Lithoz (Österrike) etablerat sig som ledare inom keramisk 3D-utskrift, med erbjudanden av skrivare och proprietära zirkoniumbaserade material. Dessa företag samarbetar ofta direkt med pulverleverantörer för att säkerställa konstant kvalitet och tillgång, vilket minskar risken för avbrott. Lithoz har också investerat i FoU för att optimera utskriftsbarheten och sintringsbeteendet för zirkoniumpulver, vilket ytterligare integrerar försörjningskedjan från råmaterial till färdig del.

År 2025 står zirkonium AM-försörjningskedjan inför flera utmaningar och möjligheter. Geopolitiska spänningar och miljöföreskrifter påverkar utvinning och export av zirkonsand, särskilt från Australien och Kina. Detta har fått tillverkare att diversifiera sina källor och investera i återvinning och alternativa råvaror. Samtidigt ökar efterfrågan på zirkonium AM-delar, särskilt inom tand- och medicinska marknader, vilket driver investeringar i lokal pulverproduktion och vertikal integration. Till exempel expanderar Saint-Gobain sina europeiska operationer för att förkorta försörjningskedjor och förbättra responsiviteten.

Ser vi framåt, är utsikterna för försörjningskedjor för zirkoniumkeramisk AM försiktigt optimistiska. Branschledare fokuserar på hållbarhet, spårbarhet och digitalisering för att öka motståndskraften. Strategiska partnerskap mellan pulverproducenter, skrivartillverkare och slutanvändare förväntas fördjupas, vilket säkerställer ett mer robust och agilt försörjningsnätverk när adoptionen av zirkonium AM accelererar genom 2025 och framåt.

Reglerande miljö och branschstandarder

Den reglerande miljön och branschstandarder för zirkoniumkeramisk tillskottstillverkning (AM) utvecklas snabbt när teknologin mognar och finner bredare tillämpning inom sektorer som tandvård, medicin och rymd. År 2025 ligger fokus på att harmonisera materialspecifikationer, processvalidering och kvalitetskontroll för att säkerställa säkerhet, tillförlitlighet och interoperabilitet över globala marknader.

Zirkoniumkeramer, som värderades för sin biokompatibilitet, mekaniska styrka och kemiska stabilitet, produceras i allt högre grad via AM-metoder som stereolitografi (SLA), digital ljusbehandling (DLP) och binderjetting. Reglerande ramar formas av kraven från slutanvändarindustrin. Till exempel, inom tand- och medicinska tillämpningar, måste zirkonium AM-delar uppfylla strikta standarder för biokompatibilitet och mekanisk prestanda. Internationella standardiseringsorganisationen (ISO) och ASTM International har publicerat standarder som ISO 13356 (för implanterbara zirkoniumkeramer) och ASTM F2792 (terminologi för AM), som alltmer refereras i regulatoriska inskicks- och upphandlingsspecifikationer.

I Europeiska unionen kräver Medicintekniska förordningen (MDR 2017/745) att tillverkare av zirkonium AM-tand- och ortopediska implantat ska uppvisa överensstämmelse genom rigorös testning och dokumentation. På liknande sätt har U.S. Food and Drug Administration (FDA) utfärdat riktlinjer för tillskottstillverkning av medicintekniska produkter, där fokus ligger på processevalidering, spårbarhet och riskhantering. Ledande AM-systemleverantörer som 3D Systems och Stratasys engagerar sig aktivt med reglerande organ för att säkerställa att deras zirkoniumkompatibla plattformar uppfyller dessa föränderliga krav.

Branschkonsortier och standardorgan arbetar också för att ta i tu med de unika utmaningarna för keramisk AM, såsom pulverkarakterisering, sintringsprotokoll och efterbehandling. CeramTec Group, en stor leverantör av tekniska keramer, är involverad i samarbetsinsatser för att definiera bästa praxis för tillskottstillverkning av zirkoniumkomponenter. Samtidigt expanderar TÜV Rheinland och andra anmälda organ sina certifieringstjänster för att inkludera AM-specifika revisioner och materialspårbarhet för keramer.

Ser vi framåt, förväntas de kommande åren att se offentliggörandet av mer detaljerade standarder skräddarsydda för zirkonium AM, inklusive riktlinjer för in-processövervakning, validering av digitala arbetsflöden och livscykelhantering. Allteftersom den reglerande klarheten förbättras, förväntas adoptionen inom reglerade industrier att accelerera, med tillverkare som investerar i efterlevnadsinfrastruktur och digitala kvalitetsstyrningssystem för att strömlinjeforma certifiering och marknadstillgång.

Utmaningar: Tekniska hinder och antagningshinder

Zirkoniumkeramisk tillskottstillverkning (AM) har gjort betydande framsteg de senaste åren, men flera tekniska hinder och antagningshinder kvarstår fram till 2025. En av huvudutmaningarna är den inneboende svårigheten att bearbeta zirkonium på grund av dess höga smältpunkt, sprödhet och känslighet för termiska gradienter. Dessa materialegenskaper komplicerar användningen av vanliga AM-tekniker som selektiv lasersintring (SLS) och stereolitografi (SLA), vilket ofta resulterar i kvarstående spänningar, mikrosprickor eller ofullständig densitetsuppnåelse. Att uppnå full densitet och optimala mekaniska egenskaper kräver vanligtvis efterbehandlingssteg som högtemperatursintring, vilket kan medföra ytterligare förvrängningar eller kornstillväxt, vilket begränsar processens precision och skalbarhet.

Ett annat betydande tekniskt hinder är formuleringen av utskriftsbara zirkoniumråvaror. För pulverbaserade processer är partikelstorleksfördelning, renhet och flödesförmåga hos zirkoniumpulver avgörande för en konsekvent lagerdeposition och sintring. Binderjetting och materialextrusionsmetoder kräver utveckling av stabila, högsolidlastande slurryer eller pastar, som måste balansera tryckbarhet med behovet av att minimera krympning och porositet under avbindning och sintring. Företag som 3DCeram och Lithoz har utvecklat proprietära formuleringar för råvaror och processkontroller för att ta itu med dessa frågor, men en allmän standardisering saknas fortfarande.

Antagningshinder beror också på de höga kostnaderna för zirkoniumpulver och den specialiserade utrustningen som krävs för keramisk AM. Kapitalinvesteringen för industriella keramiska 3D-skrivare, som de som erbjuds av XJet och CeramTec, förblir betydande och begränsar tillgängligheten för små och medelstora företag. Dessutom skapar bristen på etablerade designriktlinjer, processstandarder och kvalitetskontrollprotokoll för zirkonium AM-delar osäkerhet för slutanvändare inom viktiga sektorer som tandvård, medicin och rymd.

Trots dessa utmaningar är utsikterna för zirkoniumkeramisk AM försiktigt optimistiska. Pågående FoU-insatser fokuserar på att förbättra formuleringar av råvaror, förfina processparametrar och utveckla in-situ övervakningsteknologier för att förbättra delkvalitet och tillförlitlighet. Branschens samarbeten och standardiseringsinitiativ, såsom de som leds av CeramTec och Lithoz, förväntas påskynda antagandet av zirkonium AM under de kommande åren. Allteftersom teknologin mognar, förväntas minskningar av material- och utrustningskostnader, tillsammans med ökad processautomatisering, sannolikt sänka inträdesbarriärerna och utvidga området för industriella tillämpningar.

Hållbarhet och miljöpåverkan

Zirkoniumkeramisk tillskottstillverkning (AM) vinner mark 2025 som ett hållbart alternativ till traditionell keramisk bearbetning, drivet av behovet av resurseffektivitet och minskad miljöpåverkan. AM-processen, särskilt pulverbäddsfusion och stereolitografi, möjliggör produktion i nära net-shape, vilket minimerar materialavfall jämfört med subtraktiv tillverkning. Detta är särskilt betydelsefullt för zirkonium, en högvärdig keramik som används i medicinska, tand- och industriella tillämpningar.

Nyckelaktörer inom branschen som 3D Systems, XJet, och Lithoz utvecklar och kommersialiserar aktivt zirkonium AM-lösningar. Lithoz, till exempel, har lyft fram hållbarhetsfördelarna med sin LCM (litografibaserad keramisk tillverkning) teknologi, som möjliggör produktion av komplexa zirkoniumdelar med minimala stödstrukturer och hög materialanvändning. Detta minskar både råmaterialförbrukningen och avfall i efterbehandling.

Energiförbrukning är en annan kritisk faktor i den miljömässiga bedömningen av zirkonium AM. Medan sintring förblir energikrävande, kan det totala energifotavtrycket vara lägre än traditionella metoder på grund av elimineringen av flera bearbetnings- och bränningssteg. Företag som XJet investerar i processoptimering för att ytterligare minska energikrav, vilket utnyttjar deras NanoParticle Jetting-teknik för att producera täta zirkoniumdelar vid lägre temperaturer och med mindre avfall.

Återvinning och cirkularitet är framväxande teman 2025. Vissa tillverkare utforskar slutna system för oanvända zirkoniumpulver, vilket möjliggör återvinning och återanvändning av material inom produktionscykeln. 3D Systems och Lithoz har båda rapporterat om pågående forskning kring pulveråtervinningsprotokoll, med målet att ytterligare minska miljöpåverkan av deras AM-processer.

Ser vi framåt, är utsikterna för hållbarhet inom zirkoniumkeramisk AM positiva. Sektorn förväntas dra nytta av framsteg inom bindemedelskemin, energieffektiv sintring och digital processkontroll, som alla bidrar till grönare tillverkning. Reglerande tryck och kundernas efterfrågan på hållbara produkter förväntas påskynda adoptionen av dessa teknologier. Eftersom fler företag investerar i livscykelbedömningar och ekologisk design, är zirkonium AM redo att bli en standard för hållbar tillverkning av avancerade keramer under de kommande åren.

Framtidsutsikter: Möjligheter och strategiska rekommendationer

Framtidsutsikterna för zirkoniumkeramisk tillskottstillverkning (AM) 2025 och de följande åren präglas av betydande möjligheter och strategiska imperativ för intressenter över hela värdekedjan. När industrierna alltmer kräver högpresterande keramer för applikationer inom medicin, tandvård, rymd och elektronik, positionerar zirkoniums unika kombination av mekanisk styrka, biokompatibilitet och termisk stabilitet det som ett val av material för avancerade AM-lösningar.

Nyckelaktörer inom branschen expanderar aktivt sina portföljer och produktionskapaciteter för att möta denna växande efterfrågan. 3D Systems och Stratasys har båda meddelat pågående investeringar i keramisk AM-teknik, med fokus på att optimera processtillförlitlighet och materialegenskaper för slutprodukter. XJet, känt för sin NanoParticle Jetting-teknik, fortsätter att tänja på gränserna för högupplöst zirkoniumutskrift, med sikt på tand- och medicintekniska marknader. Under tiden expanderar Lithoz sin globala räckvidd, vilket utnyttjar sin LCM (litografibaserad keramisk tillverkning) process för att leverera täta, komplexa zirkoniumkomponenter för både prototyping och serietillverkning.

Tandsektorn förblir en primär drivkraft, där digitala tandvårdsarbetsflöden i allt högre grad integrerar zirkonium AM för kronor, broar och implantat. Företag som CeramTec och Ivoclar samarbetar med AM-teknologileverantörer för att strömlinjeforma övergången från digital design till färdiga keramiska restaureringar, vilket minskar ledtider och möjliggör massanpassning. Parallellt utforskar elektronik- och rymdindustrin zirkonians potential för högtemperatur- och isolerande komponenter, med CoorsTek och Kyocera som investerar i FoU för att anpassa AM-processer för dessa krävande tillämpningar.

Ser vi framåt, förväntas de kommande åren att se:

- Bredare adoption av fler-material och hybrid AM-system, vilket möjliggör integration av zirkonium med metaller eller polymerer för multifunktionella delar.

- Framsteg inom utveckling av råvaror, inklusive förbättrade zirkoniumpulver och tryckbara pastar, för att öka delens densitet och ytkvalitet.

- Större betoning på processautomatisering, in-situ övervakning och kvalitetskontroll för att möta strikta reglerings- och industristandarder.

- Strategiska partnerskap mellan AM-teknologitillverkare, materialleverantörer och slutanvändare för att påskynda applikationsspecifik innovation.

För att kapitalisera på dessa möjligheter bör intressenter prioritera investeringar i FoU, arbetskraftsutbildning och tvärsektoriella samarbeten. Att etablera robusta försörjningskedjor för högpurifierat zirkonium och främja öppna innovationssystem kommer att vara avgörande för att öka produktionen och låsa upp nya marknader. När teknologin mognar, är zirkoniumkeramisk AM redo att bli en hörnsten inom avancerad tillverkning, med ett värde genom designfrihet, prestanda och hållbarhet.

Källor och referenser

- 3D Systems

- Lithoz GmbH

- CeramTec

- 3DCeram

- XJet

- GE

- Internationella standardiseringsorganisationen

- ASTM International

- Stratasys

- TÜV Rheinland

- Ivoclar

- Kyocera